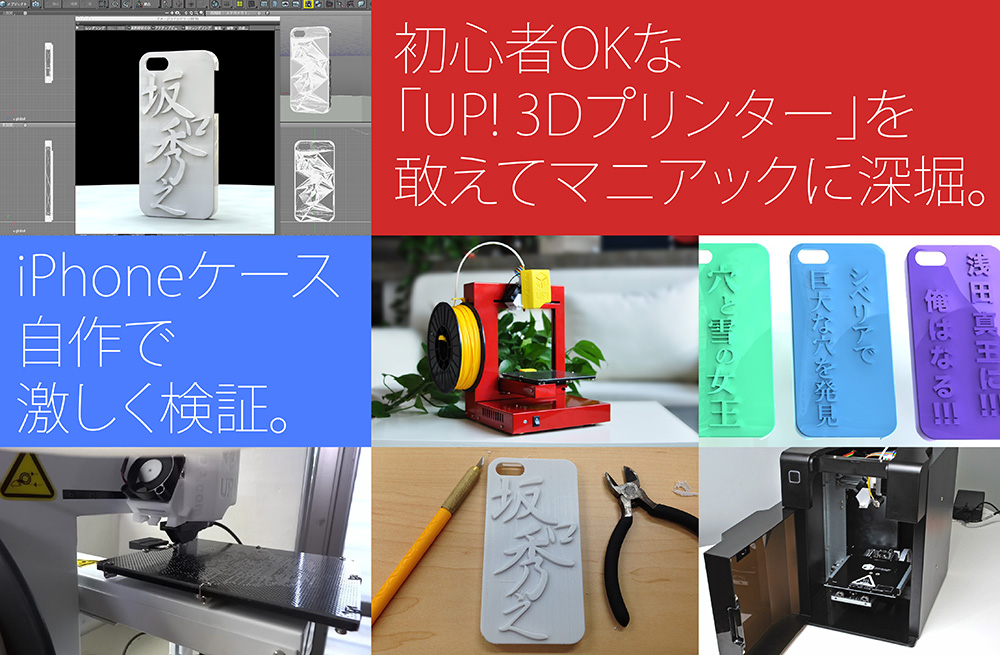

初心者OKな「UP! 3Dプリンター」を敢えてマニアックに深堀。iPhoneケース自作で激しく検証。

UP! 3Dプリンターシリーズの使用レポート、第二弾です。

前回で使いやすさ&入りやすさが分かった「UP! 3Dプリンター」でしたが、今回は出力の仕方や素材の選出がどう造形に影響するか、また機種による違いなど、初心者歓迎シリーズをあえてマニアックに研究していきます。

Shade 3Dプロデューサー:坂口秀之

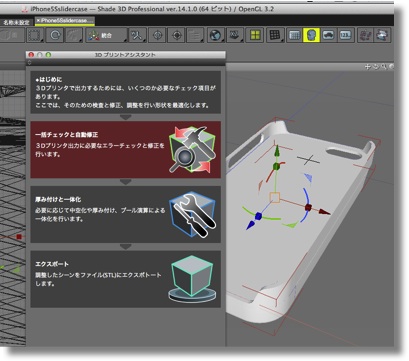

Shade 3D ver.14は、3Dプリントアシスタント機能を搭載。

3Dモデルが3Dプリントでエラーにならないよう、完全自動エラー箇所チェック&半自動で修正ができます。

3Dプリンターものづくりのド定番、オリジナルiPhoneケースで「UP! 3Dプリンター」シリーズを検証していきたいと思います。

今回サンプルにするiPhoneケースの3Dデータはこれ。

外でお酒を飲みますと、ついついiPhoneはお店に忘れて帰ってしまうのが人の性というものです。

でもこのケースを使っていれば安心です。 後でお店に電話して名前を告げれば、「ああ、お名前のiPhone忘れた方ですね!」と、とても話がはやく済みます。

今回のサンプルではごく平均的な日本人男性の名前で作成していますが、それぞれの名前のiPhoneケースをワンバイワンで作れてしまうのが3Dプリントの良いところです。

(3Dプリントなら、それぞれの名前で作るオリジナルiPhoneケースも1つ1つ作れる)

iPhoneケースのサイズを図ってデータ制作するのは面倒ですが、そこは以前無料で3Dデータを公開させていただきましたので、3Dプリントデータダウンロードページをご利用ください。

では、サンプルのiPhoneケースを様々な方法で3DプリントしてUP!シリーズでどのような造形結果になるのか研究してみます。

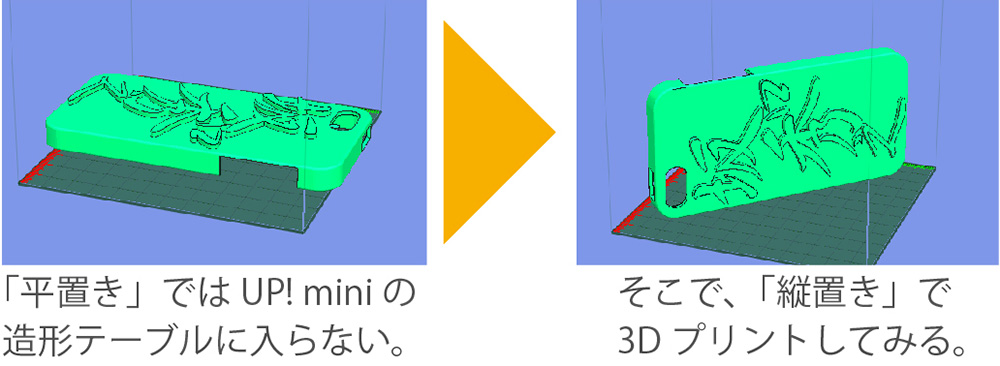

まずUP! miniで造形しようと思うのですが、やってみるとUP! miniだと造形テーブルが小さくてiPhoneケースの「平置き」がギリギリできません!

仕方ないので図のように「縦置き」で3Dプリントします。

それで、

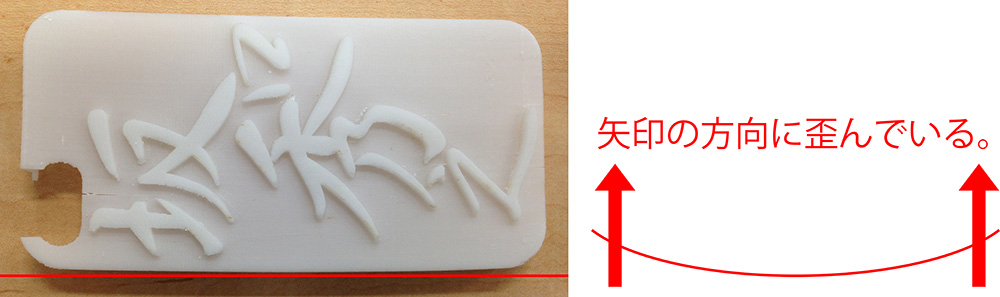

結果がコチラ。

割れたり、ヒビが入ったり・・。

UP!シリーズは前回レポートした通り、サポート材が手でパリパリ剝がせる奇跡のソリューションである代わりに、造形物がもろくなります。

これはサポート材を除去するときに崩れてしまったりするようですが、このサンプルは薄すぎたり細すぎたりしたようで除去作業のまえにすでにヒビが入っていたりしました。

また、この置き方だとプリントのとき下側になっている面が歪んでいます。

これはABSの素材が固まるときに縮みやすい素材なので、「長い面」が下面だと収縮で曲がる力がテーブルと造形物の"接着力"より強くなってしまうことが原因です。

3Dプリントでは、ABSの方がPLAより収縮による歪みが大きく、逆にPLAは造形後固すぎて加工しづらいなどの特徴があり、状況に応じて使う素材を考える必要があります。

ちなみに、「作っているカタチが歪む」のは3Dプリントだけの特徴ではなく、多くのものづくりで起こる一般的な現象です。

金型製造の際の樹脂も、構造物のコンクリートも、木造建築の木材も、それぞれの要因によって歪む性質があり、私たちが日々ふれる製品や建築物はそういった形状の変化に対して高度な対策が講じられた上で完成したものになっています。

わりと面倒なことではありますが、3Dプリントの自作ものづくりでも試行錯誤を積み重ねていろんな歪みのケースに対応できるようになりたいものです。

話がそれましたが、iPhoneケースは少しやり方を変えて再チャレンジ。 まず素材をUP!特性ABS(もろいがよりサポート材が剝がしやすくなる特別素材)から、もっと固く歪みも出にくいPLAに変更。 また、データ自体の肉厚もUP!には薄すぎたたようなので追加0.4mmくらい厚めに修正。

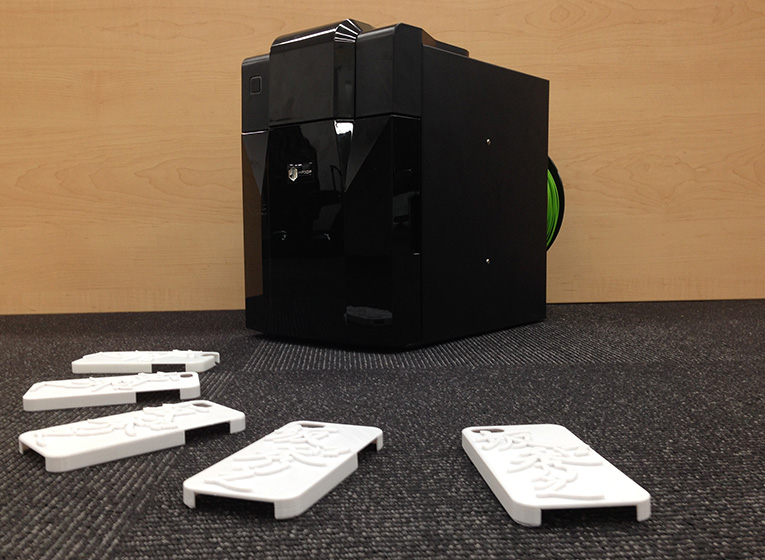

あとは同じように3Dプリントした結果がコチラ。

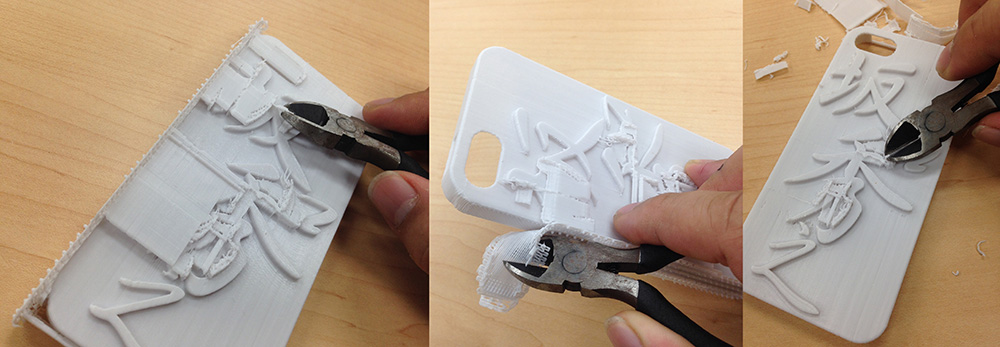

サポート材、出てますね。

PLA素材に変更しているので、UP!特製ABSと比べるとサポート材が剝がしにくくなりますが、それでもUP!の特別なサポート材生成プログラムのおかげで他機種よりはかなり剝がしやすいと思います。

造形物の強度も特性ABSより断然強いので、サポート材を剝がすときに造形物が壊れてしまう事もありませんでした。

UP!特有の剝がしやすいサポート材なので、ニッパーを使ってはいますが「掴んでめくる」という程度の作業です。

作業を終えて、完成したPLA版iPhoneがケースがコチラ。

まずまずなクオリティ。これなら実際にiPhoneケースとして使えます。

しかし、今回はこの結果にとどまらずさらに深みまで追求していきます。

先ほどのPLA製のiPhoneケース、どうにか実用に堪えうるクオリティにはなってますが、 表の飾り(名前)部分をアップにしてよく見ると・・。

造形の細かい部分が、いまいち滑らかには仕上がっていません。

これは、ケースの表側にサポート材が出てしまっていたので、そのサポート材を剝がすときに細かい造形が汚く削れてしまう為です。

これをきれいにプリントするためには、やはり表にサポート材が出ないように、「平置き」でプリントしたいところです。

UP! miniでは造形テーブルの大きさが足りずにiPhoneケースを「平置き」できないのが問題ですので、造形テーブルが大きめな上位機種のUP! Plus2を使ってみることにします。

UP! Plus2 3Dプリンターを使う。

UP! Plus2なら、なんとiPhoneケース平置きを同時に2個3Dプリントできます。

・UP! miniの造形可能サイズは縦横高さそれぞれ12cm。

・UP! Plus2の造形可能サイズは縦横が各14cm、高さは13.5cm。

せっかくなので、PLA素材で平置き(表向き)と平置き(裏向き)を同時にプリントします。

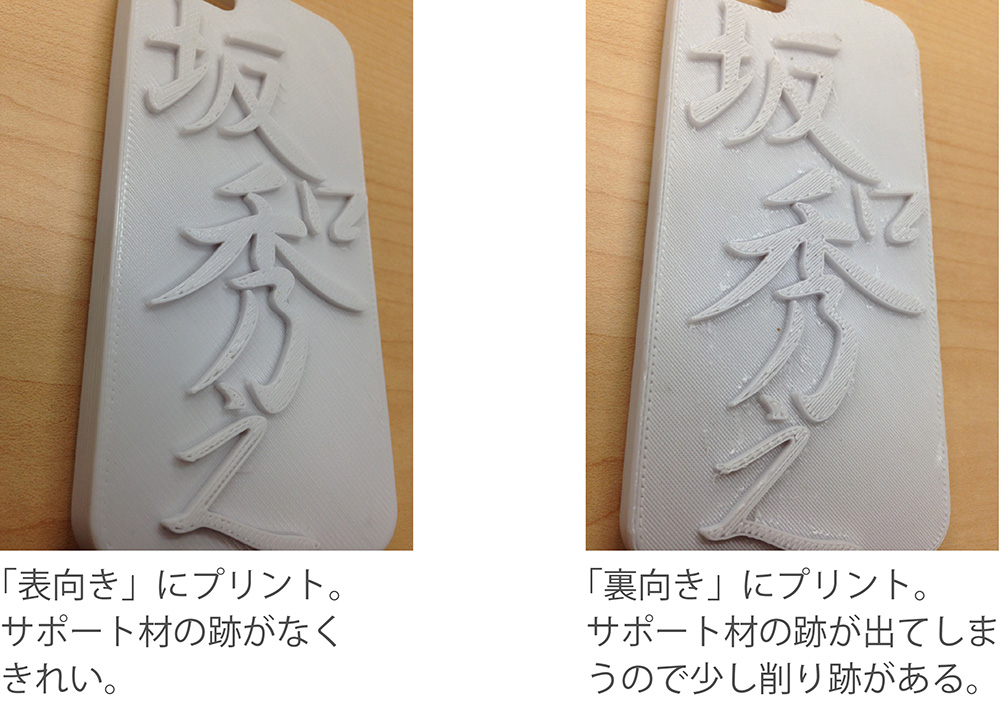

その結果がコチラ。

「表向きプリント」の表面、完璧です。

金型を起こしてあったとしか思えない製品クオリティ。

裏面はさすがに「裏向き」でプリントした方がきれいに出ていますが、「表向きプリント」の裏面も実用に全く問題ない程度にはきれいにサポート材が除去できています。

UP!はサポート材を生成するプログラム自体が特別なので、PLA素材であっても平面についたサポート材ならこんなにきれいに取り除けるようです。

以上、UP!シリーズで3DプリントiPhoneケースの作り方を突き詰めてみましたがいかがでしたでしょうか?

今回のポイントをまとめると下記のようになります。

=UP!でiPhoneケースを自作する際のポイント=

★ケース本体が薄いので強度確保のため、素材はABSよりPLA。

★「縦置き」では強度不足とサポート材の問題、歪みもでるので「平置き」が好ましい。

★「平置き」するためUP! miniではなく、UP! Plus2が必要。

★「平置き」の際は、ケース表面(カメラの面)を上向きに配置してプリントすると、

サポート材が表面に出ないので仕上がりがきれい。

また、今回はiPhoneケースでしたので部材が薄くABSは不向きだという結果になりましたが、「薄い、細い」パーツが無い丸っとした造形物については、UP!特製ABSがサポート材がかんたんい剥がれてとても便利でおすすめです。

ひと通り作って書いてみて改めて感じましたが、どうも3Dプリンターのモノ作りが一年前より断然身近になったような感触があります。

以前はもっとしんどいものでしたが、コンテンツ(今回のフリーiPhoneデータ等)にしてもハードウェアにしても、わりと"普通"にできるようになってきました。

いつも言いうことではありますが、データだけで楽しんでた3Dが立体になるというのはとてもエキサイティングなことなので、是非皆さんも挑戦してみていただければと思っています。

======================================================

※本記事のUP! Plus2による3Dプリントは日本3Dプリンター株式会社様にご協力いただいております。

(文:坂口秀之)