第四回:個人向け3Dプリンターについて③

FDM方式プリンターの運用上の注意

今回は3Dプリンターを実際に動かす上で、注意する必要のある問題点とその解決法です。

それには、主に形状データに関する問題点と3Dプリンターのメンテナンス上の問題点が考えられます。

形状データを用意する際に初歩的なエラーを出さないための注意点は、 Shade 3D ver.14のSTL出力の紹介記事 に記載されています。

それ以外の出力する際のコツなど、ソフトウェア上のデータの取り回し方についての詳細は、次回に紹介しますので、今回は3Dプリンターを動作させる上で直面するであろう注意点とその解決法を紹介します。

実際に3Dプリンターを動作させると、フィラメントとヘッド周りのトラブルに頻繁に遭遇することがあります。

そのトラブルは、大きく分けて2種類あります。ここでは、その解決法についてご紹介します。

一つはフィラメントの交換に失敗することです。

● フィラメントの抜き挿しはとにかくゆっくり

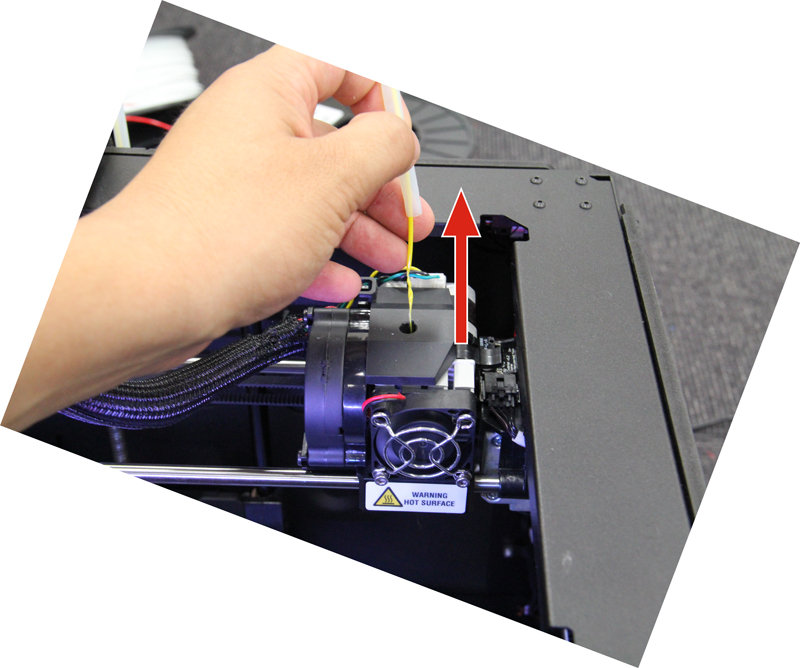

◆抜く

フィラメントの交換は、まず既にささっているフィラメントがあれば、ヘッドを予熱してゆっくりフィラメントを抜かなければいけません。

この時、乱暴に抜いてしまうとフィラメントが切れてヘッドの中に残ってしまい、余熱で更にフィラメントが溶けてヘッドに詰まらせてしまうことがあります。

詰まらせると何かと面倒(後述)ですので慎重に抜いてください。

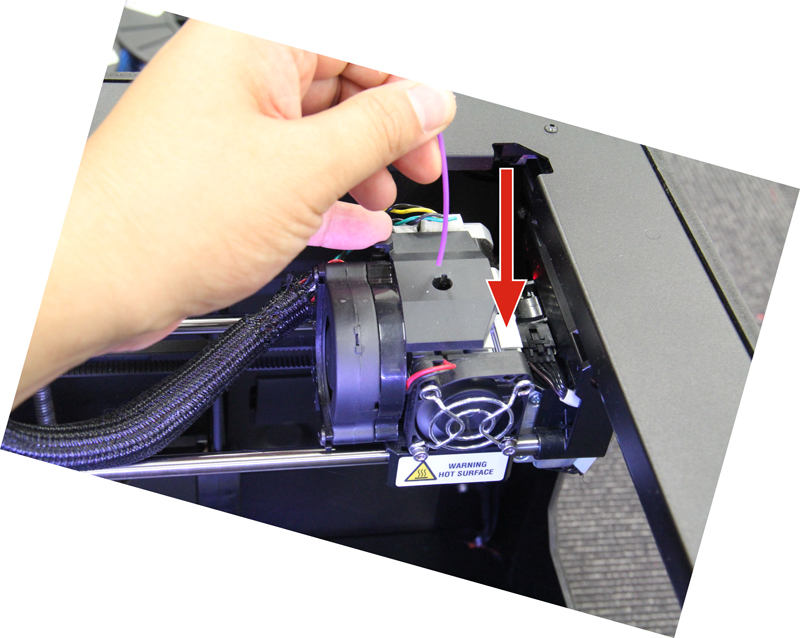

◆挿す

抜き終わったら、今度は新しいフィラメントをヘッドに挿入する番です。

ヘッドの上の挿入孔からフィラメントをゆっくり差し込みます。

その際に、指にカムや歯車のようなローディング機構が中でフィラメントを噛んで、ヘッド内に引き込もうとしている周期的な振動を感じるはずです。

フィラメントのヘッドへのローディングは、かなり長い時間ゆっくり押し込んだままにしないとロードされません。

ヘッド内で溶けて下に落ちるまでは時間がかかるのです。

特にヘッドの予熱が十分でない場合はずっと押し込んだままにする必要があります。

また、とりあえずフィラメントがそれ以上入らないからと安心して、更にヘッドの中にある挿入孔を探ることなく手を放してしまうと、挿入孔の入り口でひっかかっているだけだったりしますので注意しましょう。

慣れない内は、下から溶けた樹脂の糸が出て来るまで、ひたすら押し続けてください。

その際に力を入れ過ぎてフィラメントを折らないように注意しましょう。

■フィラメントを噛まずに入っていかない場合

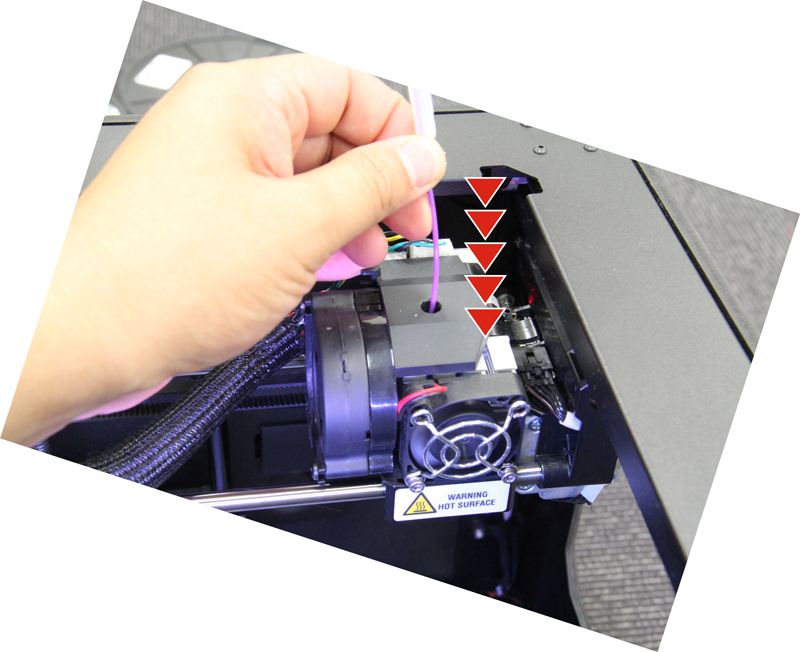

フィラメントをローディングしない理由としては、フィラメントの先端を綺麗に折っていない場合も考えられます。

溶解したフィラメントの先端は糸状に細くなっていますので、通常の太さの所で、手動で構わないのでポッキリ折ってからリロードの操作をしましょう。

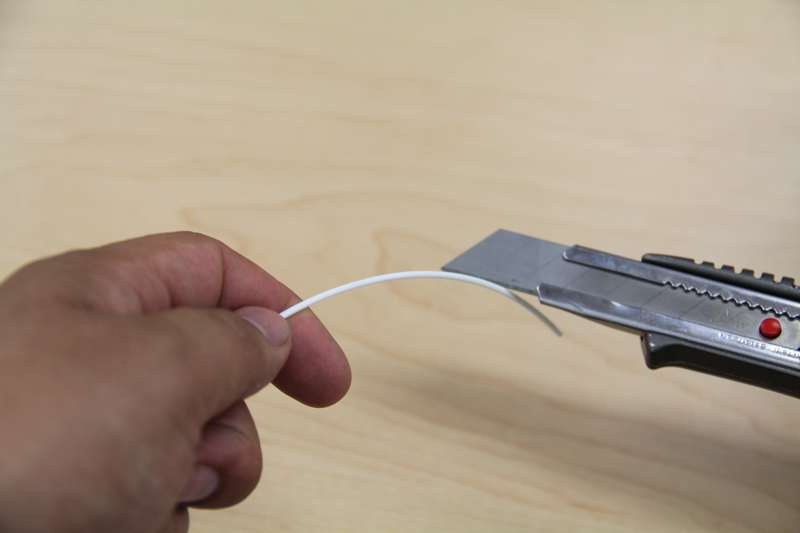

カッターで傷つけてフィラメントを折る

糸を通す針穴の場合と同様に考えて、溶けて細くなったフィラメントをロードさせると、中のローディングシステムにかっちり挟まれずに、ヘッド内に引き込まれません。

● ノズル内で樹脂が詰まる

もう一つはノズルを詰まらせてしまうことです。

詰まってしまった場合でも、通常はフィラメントを抜いて、ピンの様なものでヘッドの中の詰まったクズを押し出してしまえば直ります。

ピンで樹脂を取り除いてもプリンターがエラーを出し続ける場合は、上記のフィラメントのリロードに失敗していることが考えられます。

本当に詰まらせてしまった場合はヘッドハウジングを分解する必要があります。

分解はヘッドのネジを緩めなければなりませんが、その際にネジの頭を舐めてしまいやすいので、ネジ山の径と会ったドライバを使用し、しっかりドライバを押しあてながら慎重にネジを緩めてください。

ヘッド内のローティング機構が簡単に露出する機種は清掃が楽ですが、カバーを外してもヘッドのフィラメント挿入孔しか見えないものだと、 カバーを付けたままメンテナンスしているのとあまり変わりません。

また、どこにも問題が無いように思えるのに、ヘッドが詰まったかのような挙動を繰り返し、フィラメントのローディングをやり直す必要がある場合もあります。

これはカセットタイプで見られる現象ですが、接続不良によるものが多く、カセットのインサートが今一つスムーズでない点にも問題があるようです。

カッチリ収まるようにカセットをはめ込み、必要ならばボディから離脱しないようにテープ等で止めておいた方が安定します。

家庭用のシングルヘッドの3Dプリンターの多くは、ステージが上下昇以外に、前後にも移動するため、その反動がフレーム全体に伝わりやすく、特にカセットタイプのものは、カセットのソケットから外れて甘噛みになりやすいようです。

接点を磨いたりする必要がある場合もありますが、多くはしっかり差し込むことで解決するでしょう。

● その他のフィラメント周りのトラブル

材料が冷却中に反りやすい樹脂では、ヘッドが成型後のプリント形状にぶつかって、形状を引きずって壊してしまう場合があります。

出力中に反ってしまった造形

また、ヘッドの移動距離が長いのに移動速度が速いと、液温が下がってしまい、途中で固化したフィラメントに形状が引きずられる現象もあります。

プリンタードライバユーティリティソフト側で、ヘッドの移動速度を遅くできる機種もありますが、 多くの機種では自動でヘッドの移動速度は調節されています。

プリンタードライバの設定項目自体を複雑にしたくないと言う設計思想ですので、そのような場合は、室温が極端に低い場所には3Dプリンターを設置しないようにしたり、強風があたる場所を避けるなどすれば良いでしょう。

●3Dプリンターの設定の樹脂の種類を良く調べましょう。

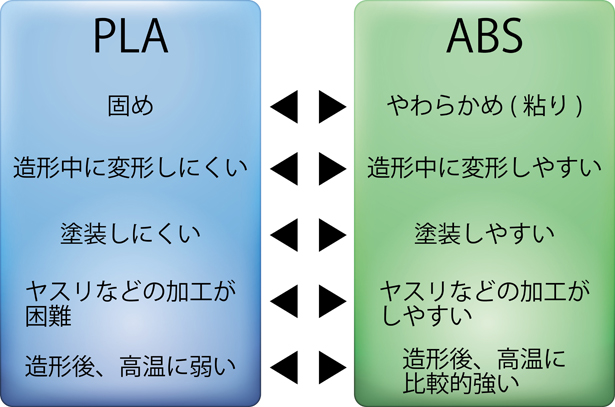

メーカー指定の純正樹脂であるかどうか、またはPLAとABSを間違えていないかが主な注意点です。

概してABSは反りやすいので注意が必要です。(特にステージを温めるタイプのものでは顕著です)

ABSとPLAの特徴

また、積層途中でフィラメントが絡まってずれて傾いてしまい、それによって生じたステージ+形状高さより凸になった部分にヘッド自体が衝突して、 形状を壊してしまう例もありました。

ヘッドの温度調整をユーザー設定で行なうタイプのものは、高めに調整しましょう。

■3Dプリンターの部品が完全に壊れてしまった場合

多くの3Dプリンターは海外製だったり、交換部品を海外から調達しています。

そのため、販売代理店での修理は部品交換になることが多く、在庫が無い場合は修理に時間がかかります。

代替機の貸し出しなどのサービスも無い場合が多いので、それなりの覚悟が必要です。

ただし、部品が壊れると言っても、ヘッド周りがほとんどで、後は駆動用のベルトが切れたりすることがある程度ですので、あまりに過大な心配は必要ありません。

ヘッドは大量に連続してプリントしたりすると、予想外に早く寿命が来たりしますが、プリンターを休ませる時間を採り、その間にメンテナンスを丁寧にやれば、それほど頻繁にトラブルを起こすことはありません。

基本的にラピッドプロトタイピング(試作品のワンショットものを作ること)が目的の3Dプリンターですので、量産は型取りして、リシンやシリコンなどでキャスト成型するなど、 他の方法を考えてください。

また、中には練習のために3Dプリンターの交換用部品を3Dプリンターで出力させるものもあります。

ですが、プリンターが壊れてしまった後では、もう一台完全動作するプリンターが無い限り、どうしようもありませんね。

保守点検アップデート用の部品は早めにプリントしておくと良いでしょう。

次回は、いよいよ3Dデータを作る上での工夫や、プリンタードライバ側の設定上の留意点を解説します。