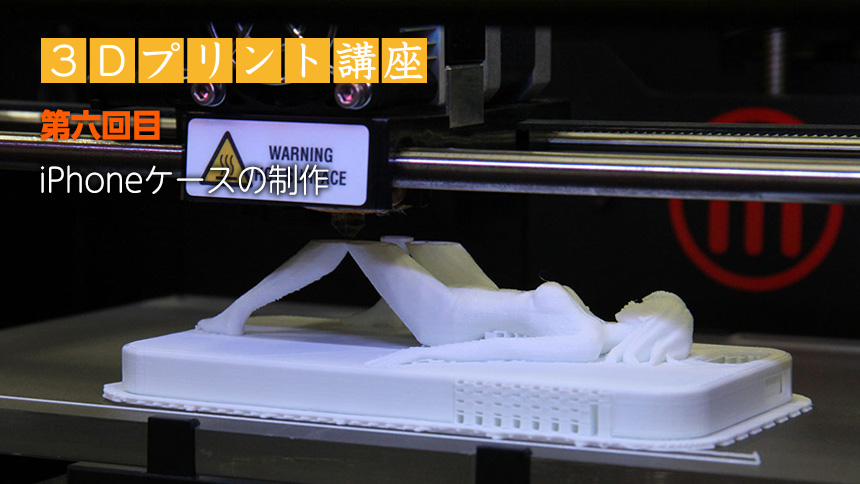

第六回:3DプリンターでiPhoneケースの制作

先日、週刊アスキーさんとのコラボレーション3Dプリンターの記事の制作で、iPhoneケースの用途別バリエーションを作るというテーマをいただきました。

記事原稿の〆切もあって、かなりタイトなスケジュールとなったのですが、その分、短期間に様々なタイプの形状の3Dプリントができ、より実践的なノウハウを得ることができ、非常に良い経験になりました。

iPhone5/5sケースの用途別バリエーション

FDM方式の3Dプリンターで行なうので、作業は簡単なのですが、形状の条件が変わるといろいろ工夫する必要があります。

普通のiPhoneケースなら、ほぼ問題なく3Dプリントできますが、特に引き出しなどのギミックを付加しようとすると、予想外のことも起こりました。

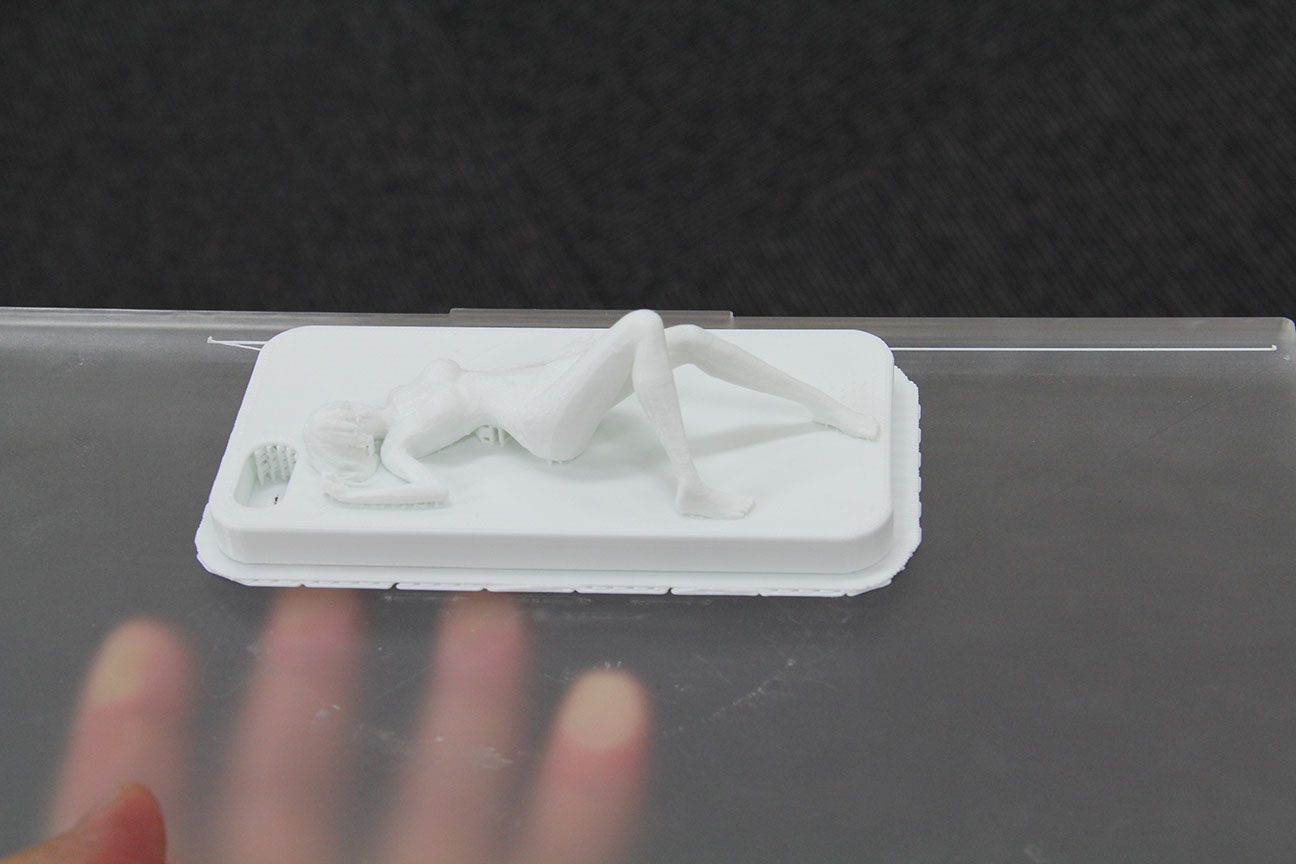

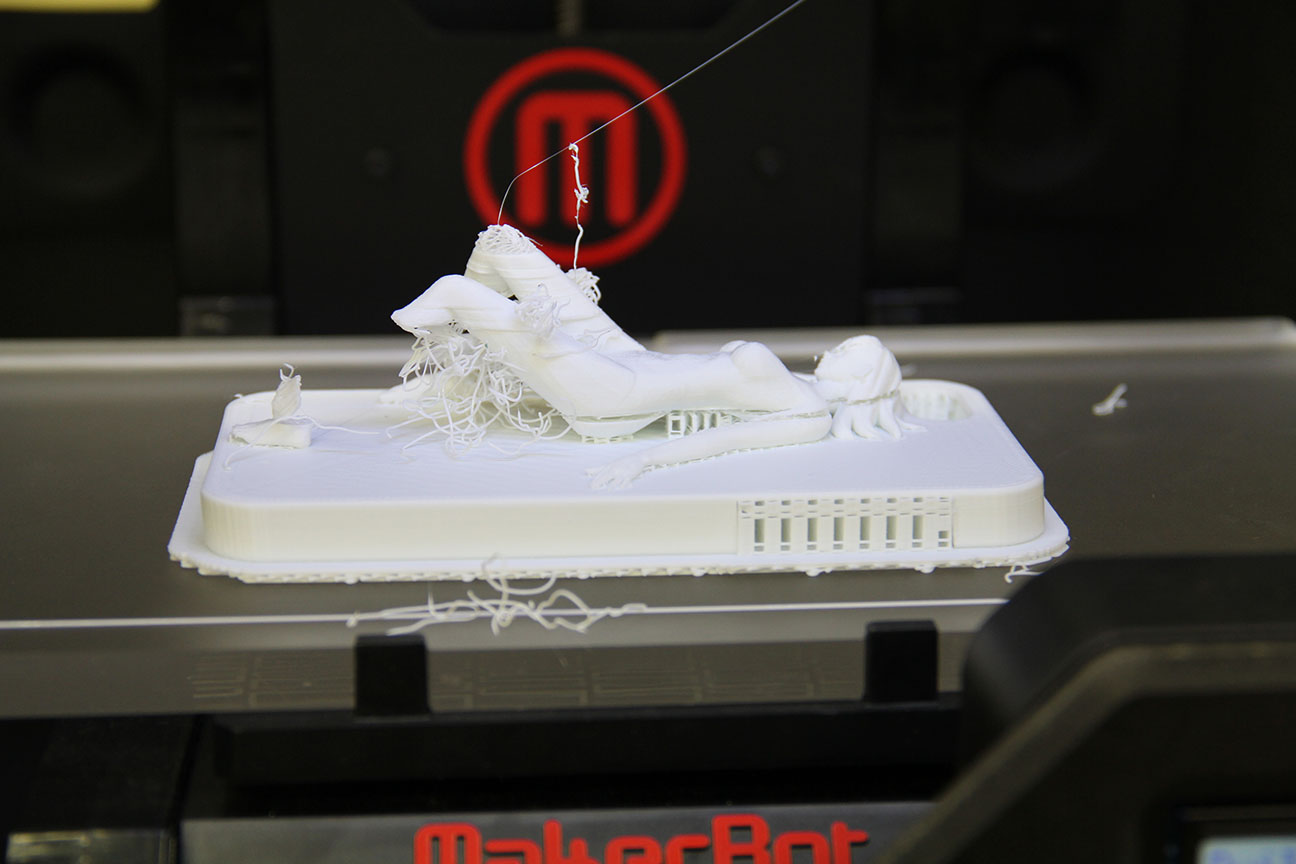

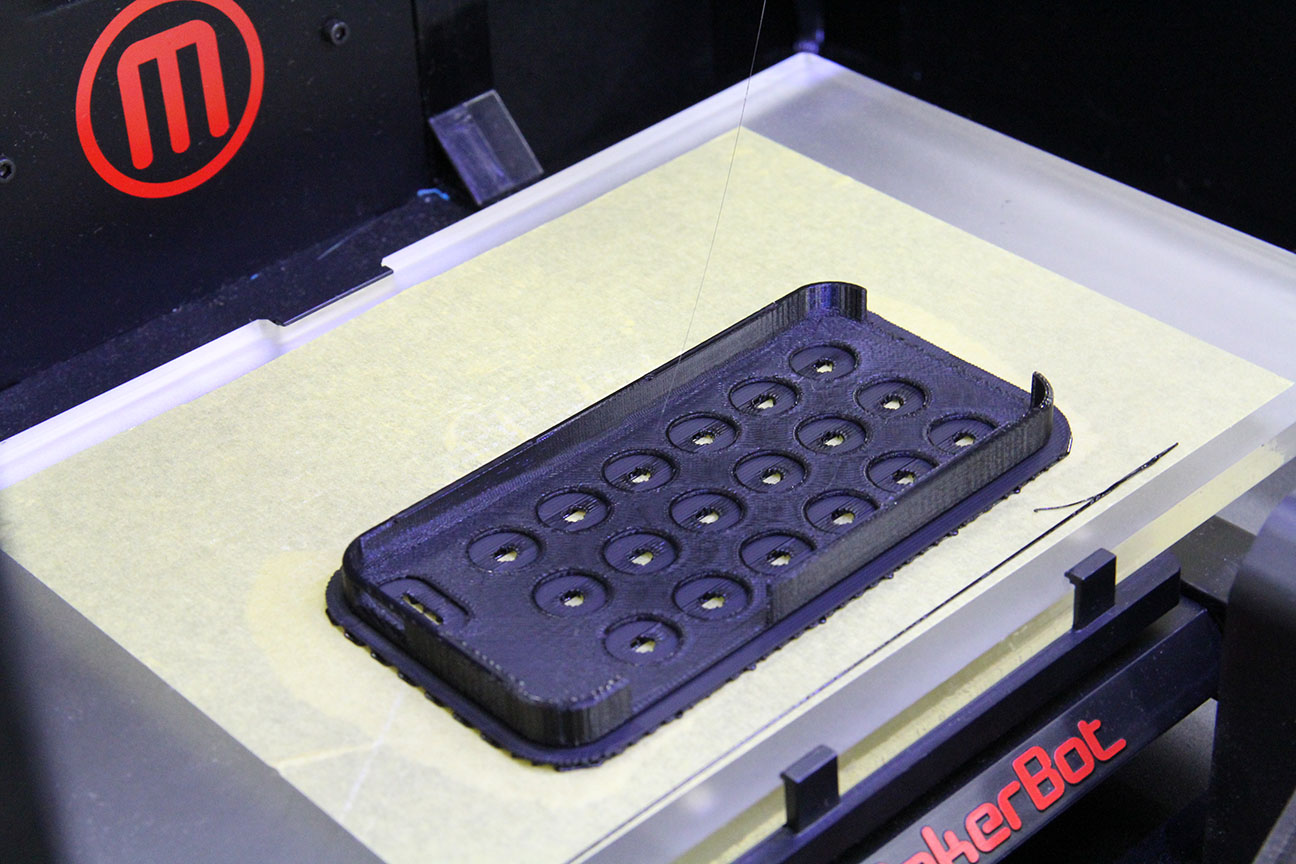

(普通の形状でも、プリントヘッドの駆動ベルトが装置の移動時に緩んでいたり、

積層形状を途中でずらしてしまうなど、いろいろなトラブルに見舞われましたが...上の写真は失敗例)

手を変え品を変え3Dプリントを試みて、有効だったこと、効果をあまり感じられなかったことはさまざまでしたが、今回かなりの数を3Dプリントしてみたので、その体験談をご紹介してみましょう。

その1:

サポート材が長くなり過ぎないように枕材を置いても、面積が大きいとかえってバリ取りが面倒なことになる。

外箱と内箱の単純な形にすればよかったのですが、ケースを水平に置いた場合、サポート材が沢山付きそうに思えたので、レールの溝に収まる引き出しの様な形状にし、レール内部は普通に積層できるように考えました。

特にiPhoneケースの場合、薄いのでサポート材を除去する際に、ケースを破損してしまう危険性を避けたかったというのもその構造にした理由の一つです。

ところが、実際に3Dプリントしてみると、枕材とケースの間にサポート材が密生し過ぎて、 かえって剥離が難しい状態になってしまいました。しかも、剥がせたところで、サポート材の後を磨かなければ

とても実用に耐える様な表面の仕上がりにはなりません。

せっかくレールと引き出し型にしたのに積層結果が汚いのでは意味がありません。

試してはみたのですが、結局、単純な外箱と中箱の印籠型にしてみようということになりました。

その2:

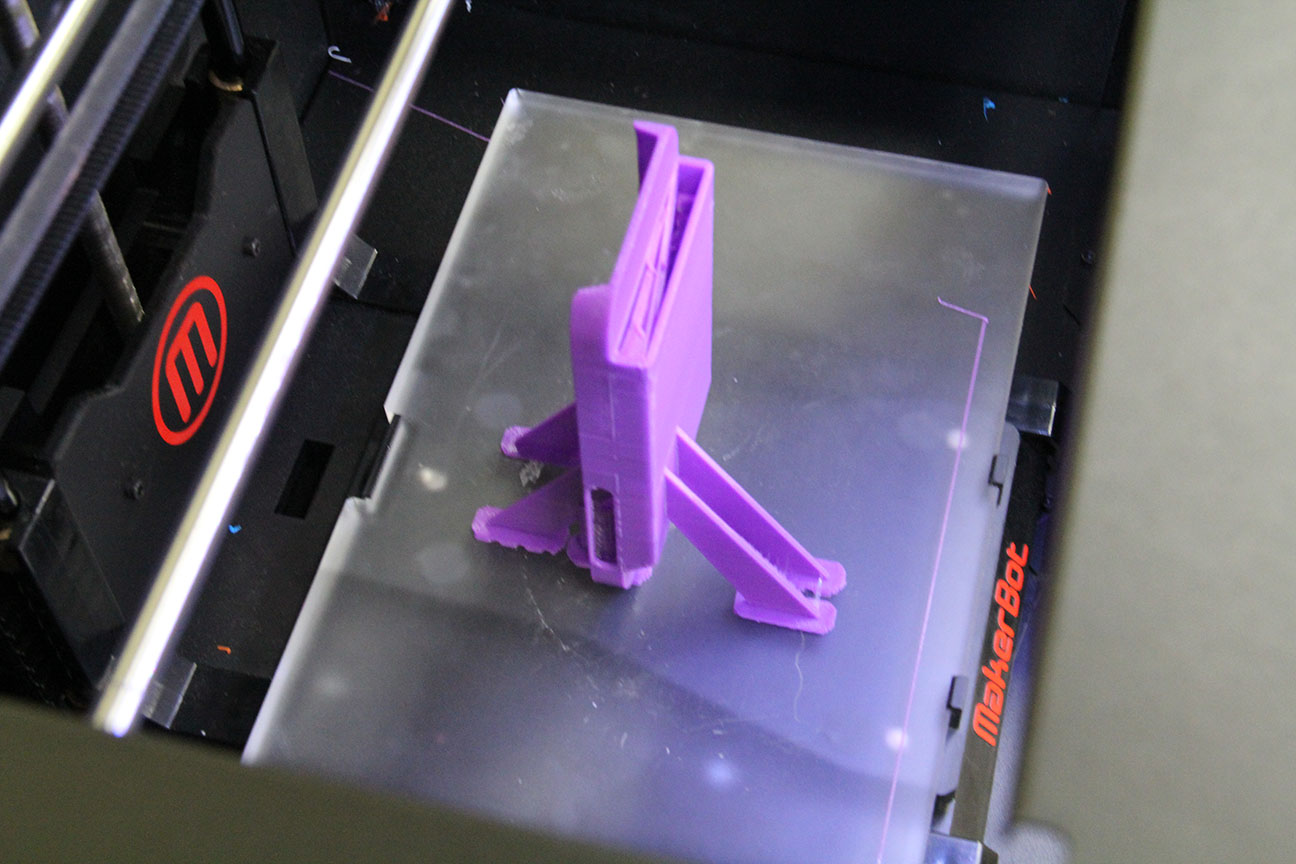

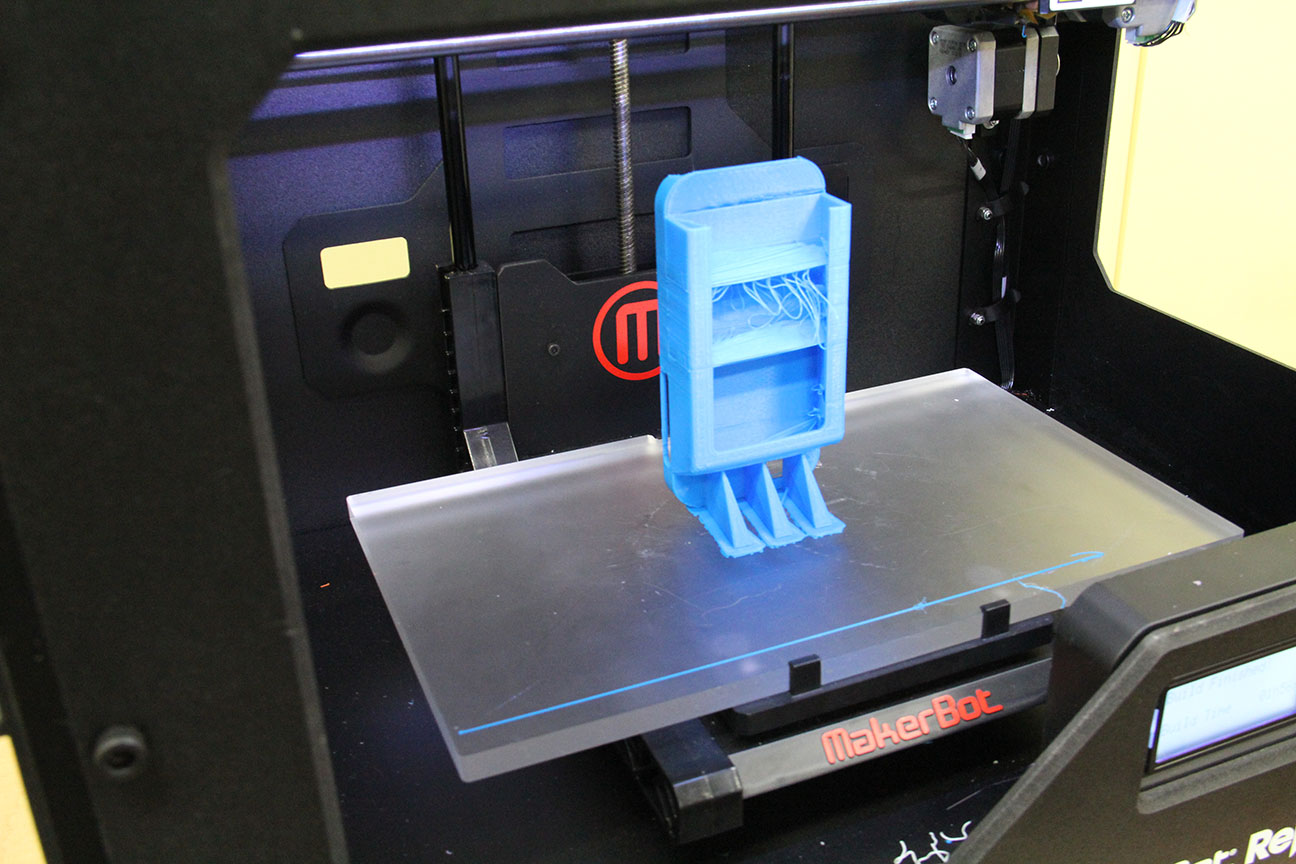

垂直に立てても袋内にサポート材が貼られてしまう。

サポート材が要らないようにとケースを印籠型に変更した後、ステージに垂直に配置してみました。

ところが、レール構造のような複雑な凸凹を作らない方が、積層がうまく行くのでは?と考えてデータを作り替えたのが裏目に出てしまいました。

今度は、引き出し袋の中に盛大にサポート材が付いてしまいます。

後日、これはデータを作り替えた際に内部の面欠けと内部交差を作ってしまったためと判明しました。

これらの問題は、新しい3Dプリントアシスタントではエラー箇所が強調表示されるので、一発で発見できるのですが、この時はまだ旧バージョンで試行錯誤中で、それを試すことはできませんでした。

プリンターユーティリティのサポート材の設定を切っても、余計な部分をプリントしてしまう理由が判らないまま、 次の手を考えることになりました。

今回、ダウンロードで配布した新しいデータで試してみたいところですが、 当時は記事の〆切に間に合わないという理由で追試を行なえないままになってしまいました (新しいデータでは、一度は試してみる価値はある方法になると思います)。

また、袋の深さが高いと、積層途中で倒れてしまうと言う現象もありました。

そのためランナー状に二つの形状の間にブリッジを作って、積層上面で支えようとしたのですが、位置が高過ぎてかえって敷き倒しの原因を作ったようでもあり、もっと下で支えないと意味が無いと言う結論となりました。

この作り方には無理があると言うことで、結局、再度レールと引き出し構造に戻すことにしました。

その3:

ブール演算による失敗により、積層面に欠けが出てしまうなどの問題を抱えてしまう。

面の欠けについては、ポリゴン頂点が結ばれていない穴があるようです。これは、形状をレールの引き出し構造に戻した際に、ブール演算に失敗したのを見逃していたせいでした。

(iPhoneのカメラレンズ下に面が貼られていない積層部分がある。これは、この部分の下にある引き出しの袋部分をブール演算で無理矢理追加した時に生じたものだった。)

非常に距離が接近した(ほぼ同一面のような)曲面オブジェクト同士でブール演算を行なうと、表裏判定に失敗することにも起因するようです。

これについては、三角ポリゴンに割って非平面を無くした状態でブール演算を行なうことで解決を見ました。

また、以前のデータでは問題無かったので確認していなかったのですが、部分部分にポリゴンの表裏が混在していることも判明しました。

これは、ペラ1枚の弁当箱の蓋様の形状に、立体のブール演算で穴を空けた時から潜在的にあった問題に気付かないまま作業を続けた結果によるものです。

これ以降、体積のある閉じた立体形状間同士でしかブール演算をしないようにして解決しました。

いずれにせよ形状のチェックを怠った結果なので、3Dプリントアシスタントを使うにしろ、できれば工程の要所要所でチェックはかけながら作った方が、大規模な修正が必要無くなるようです。

その4:

実際以上にクリアランスを採らないと、FDM方式では組立て式のギミックには無理がある。

引き出しとレールには隙間を作っていたのですが、FDM形式での大面積の平面では、樹脂に反りや誤差が出るため、 もう少し余裕をとる必要があったようです。

サポート材(プラモデルで言うバリ)を削った後を余程平滑にしないと、引き出しをスライドさせるには抵抗があり過ぎ、無理に動かすと薄いレールが割れると言う結果にもなりました。

その5:

形状を分離することも考える。

これだけ何回も失敗するのなら、形状各部を分離して、積層しても綺麗な弁当箱様の形状を作り、

後から接着した方が早いような気もしてきました。

今回は、何が何でも一発出力にこだわり過ぎた様です。時には、形状を無理のない形に分解して出力することも考えた方が良いのです。

瞬間接着剤(接着面が白くなるのが難点)やエポキシ系の接着剤などで部品を割って出力した後に接着した方が、結果として早く出力でき、仕上げも綺麗になることが多いでしょう。

接着面が小さい場合は、ピンバイスなどで接着面の両方の形状の同位置に穴を空け、 片方に金属のピンを立て、ホゾ組みできるようにする必要もありますが、 接着面両方に適量伸ばして接着剤を付け、固化するまで接着面をずらさないようにすれば、意外と細長い面同士でも強固に接着できます。

その6:

モーターツールや便利な模型加工様ツールを揃えるべきである。

広範囲についたサポート材をざっくり落としたり、細部を研磨するのには、回転トルクが強い電動工具(モーターツール)があった方が良いようです。

特にバフをかけたりするためには、金ヤスリ、リューター(歯科医が使う回転ドリルのような加工ツール)、紙ヤスリ等、沢山揃えた方が結果として効率的に滑らかにできるでしょう。

紙ヤスリや、研磨剤をコーティングしてあるものは、すぐに消耗してしまうので、粗方の凸凹をとった後で、最後の仕上げに使うようにしましょう。

iPhoneケース大量バリエーション作成の事の顛末は以上です。

何のデータ調整もせずに、一発でうまく3Dプリントできたのは、穴空きケースと、イニシャルの入った凸凹テクスチャーのものなどの数点だけでした。

その3Dプリンター機種での経験が少ないうちは、うまく行くことの方が少ないと思います。

ですが、自分の手であれやこれやと試してプリントして行く行程は、非情に楽しいものです。3Dプリンターには、レンダリングして映像化する世界とは全く違う楽しさがあると感じました。

ぜひ皆さんも3Dプリントにトライしてみてください。

次回は、アップデータで搭載予定の3Dプリントアシスタントについて、より詳しくお知らせしてみたいと思います。

近日の発表をお楽しみに。