第一回:3Dプリンターをもっと知ろう

最近、メディアでも連日取り上げられている3Dプリンター。Shade 3Dユーザーにとっても気になる話題ですね。

皆さんは既にお使いになられたことがありますか?おさらいの意味も込めまして3Dプリンターの概略についてまとめてみました。

いろいろある3Dプリンターの方式

安価な3Dプリンターをいざ購入しようと思っても、用途や要求レベルの違い、運用面の疑問など、いろいろあって迷っていらっしゃる方も多いようですね。

その迷いの多くは、既存の3Dプリンターの様々な情報がごちゃまぜになって伝わっていることからも発生しているようです。

最近では書店に行くと3Dプリンター関連のムック本が数種類も出ていますが、果たして読んですぐに使えるものなんでしょうか...。

購入しやすい価格帯で3Dプリンターが市場に出回っているのは間違いないのですが、思い描いた立体物を簡単に作成できる夢のような道具とばかりは言えない状況も見え隠れしています。

メディアで盛り上がっている3Dプリンターのイメージとは、ほど遠い問題点には何があるのでしょう。

まず

- 形状データ自体の制作上の問題

- 求めるクオリティとのギャップ

- ハードメンテナンス上の問題

- プリンター設定の問題や機種固有の傾向

などです。

既に3Dプリンターを購入して、プリントの経験を積んだ方なら、解決法も見出していらっしゃることだと思いますが、初心者にはブラックボックスな部分も多々あって、挫折した方から難しいよと脅されると腰が引けてしまうかも知れません。

でも簡単にできるしろものではないからと諦めてしまう必要もありません。

それらの問題点を踏まえた上で3Dプリンターを使えば、確実に仕事や趣味で十分にメリットがあることも間違いないことなのですから...。

この連載では、3Dプリンターを購入すると直面するであろう様々な問題点を解決すべく、いろんな例を取り上げて行きます。これから3Dプリンターの購入をお考えの方は参考にしてみてください。

では、その連載第一回目は3Dプリンターの種類と特徴についてです。

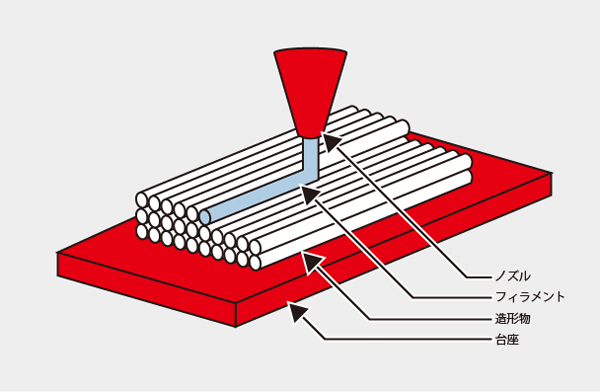

FDM(熱融解積層)方式

現在の10万~33万円で買える3Dプリンターの主流の方式です。プラスチックのリール状になった細いフィラメントを熱で溶かして糸状の融解液にし、断面を編むように蓄積積層して固化して行くタイプになります。SOHOなどで複数人が集まって高額なプロ用機種を共同購入する場合を除いて、個人ユーザーで3Dプリンターと言うと、ほぼFDM方式一択になってしまうのが現状です。最近は大手家電量販店でも見かけるので御存知の方も多いでしょう。

造形の仕組み

高温になったノズルから溶けたフィラメントが噴出して、台座に成形していく。

|

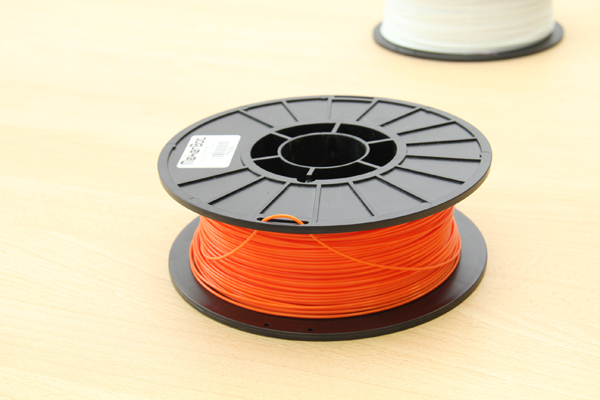

フィラメント素材は、PLA(ポリ乳酸)とABS樹脂の2種が主流ですが、最近では更に柔軟性を持たせた樹脂や、溶融性のフィラメントも開発供給され始めています。まだ積層ピッチが粗いので、成形後は積層痕が階段状に目立ったりしますが、機種によっては以前より滑らかになって来ています。 |

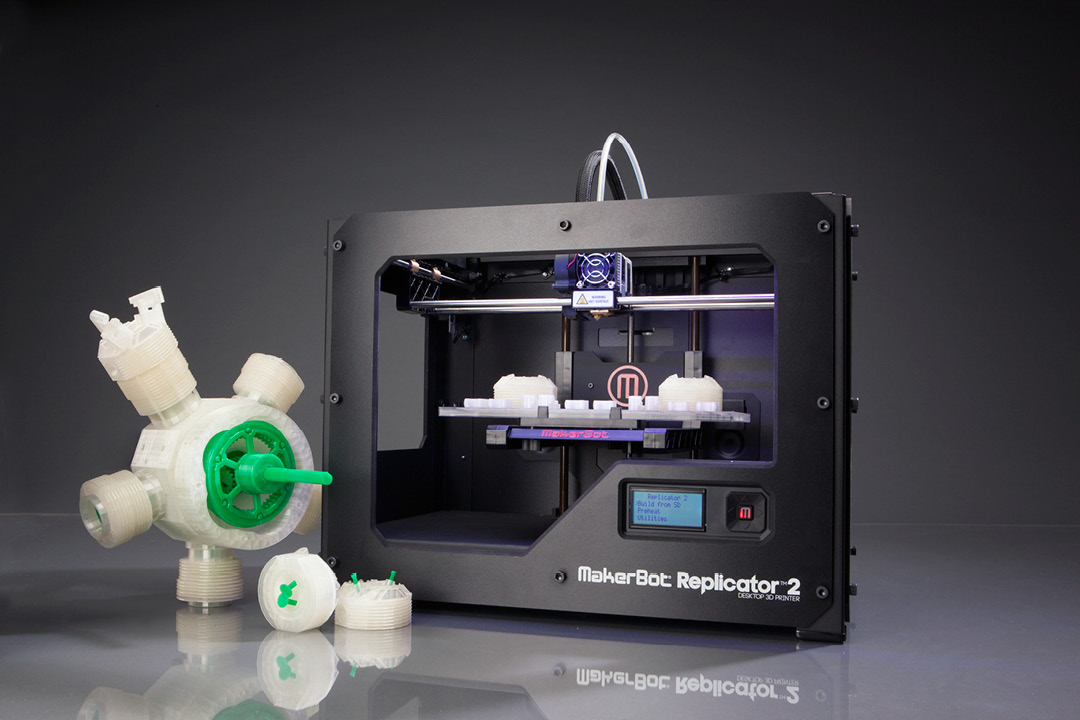

主な造形機種

MakerBot / Replicator™ 2

3D Systems / Cube

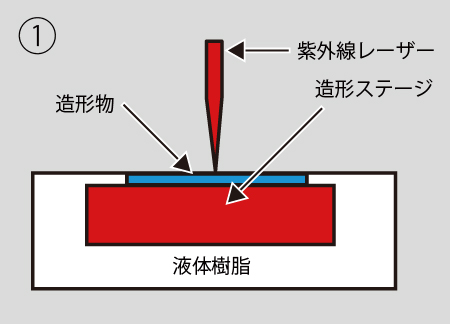

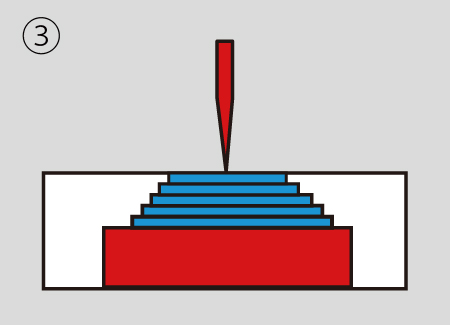

光造形方式

光で硬化する樹脂液をプールに満たし、その表面からレーザーを照射することにより硬化させて断面を積層して行く出力機です。既に硬化した積層面は液面より下げて沈めることにより、その上の膜面にまた次の断面を硬化させて、徐々に高さを付けて行く方法になります。最も古くからある方法で、最近では積層ピッチも細かくなり、形状精度が高く複雑な形状が出力できる反面、樹脂はエポキシ(レジン)のみで、特性上太陽光での劣化が起こるなど、強度面では不利な部分があります。が、ラピッドプロトタイピングとしてプレゼン用途では、ワンショットの形状としてよく利用されます。(量産には時間コスト的に不向きです。最近では、引き上げ方式で小型化し、デスクトップに置けるものも製品化されましたが、まだ若干高価で、仕上げに積層痕を消すために溶剤を使用したり、プリンターと言うより、匂いや防塵、メンテナンスの点で造形装置、設備の部類になります。仕上がり重視の方にはお勧めの方式となり、今後の動きには要注目です。

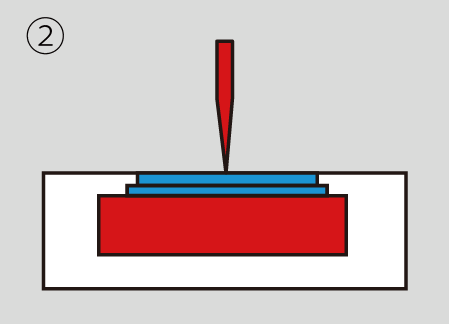

造形の仕組み

|

紫外線レーザーを液体樹脂に照射する |

|

一層終わると一段下がる |

|

①~②の繰り返しですべてを造形する |

主な造形機種

Form Labs / FORM 1

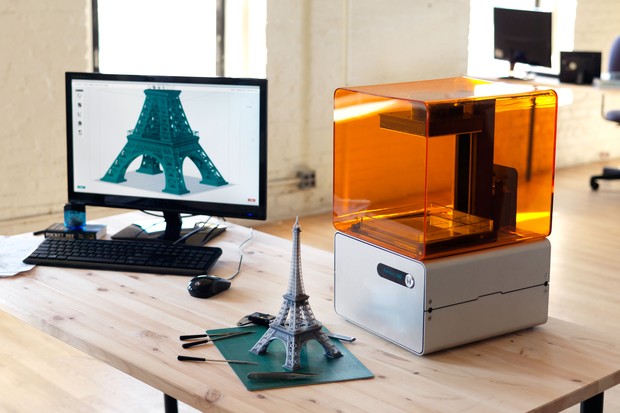

粉末焼成積層方式

粉末にした材料を平面にならし、その表層にレーザーをあてて焼結させた後に次の層の粉末をのせ各層を固化して積層する方法です。材料が粉末であれば様々な素材を焼成できますが、レーザーで熱結するので高精度で強度が出る反面、表面はざらついた感じになります。これは更に工場レベルでの運用になりますので、個人での導入は無理でしょう。

造形の仕組み

樹脂粉末をレーザ熱源により逐次溶融し焼結、積層することで立体モデルを成形していく。リコータで粉末を造形エリアに供給していき紫外線レーザーで硬化させて造形していきます。

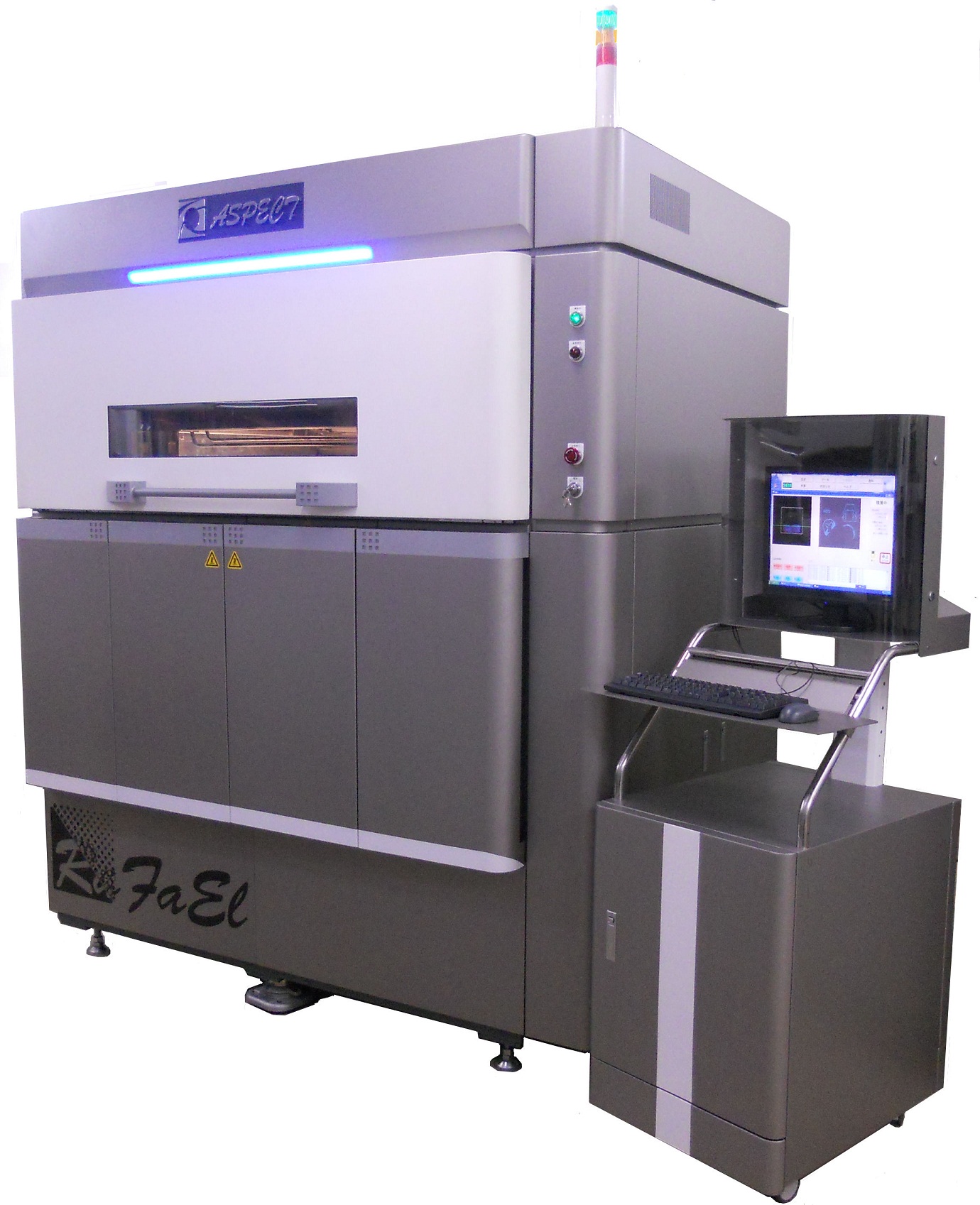

主な造形機種

ASPECT / Rafael 550

石膏パウダー積層方式

同じく粉末を使う方式になりますが、石膏パウダーを平面にならし、その表層にインクジェットで水滴を噴射して固化する方法になります。インクによる着色も可能なため、フルカラーモデルも成形可能な機種がありますが、強度は石膏なので弱く、粉末表面に着色するために若干の色滲みが生じます。強度維持のために成形後に浸す含浸液の影響で、はっきり色分けされたものは発色もそこそこですが、混色部分は色が濁ったように感じることもあります。成形時間が短かくコストも安いのですが、粉塵対策など設備環境には気を遣う必要があります。プリントサービスビューローなどにはよく設置してありますが、まだ自動車程の値段がします。

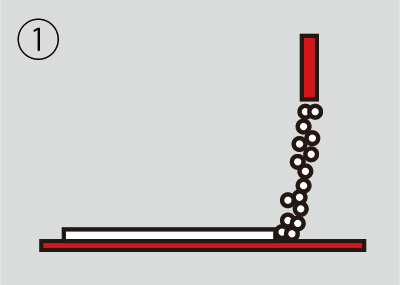

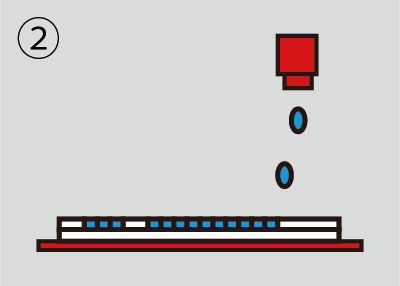

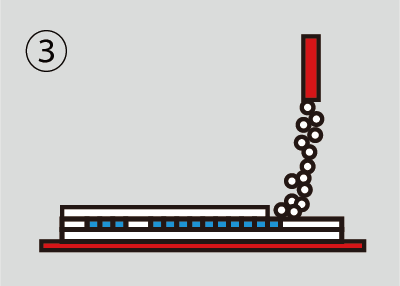

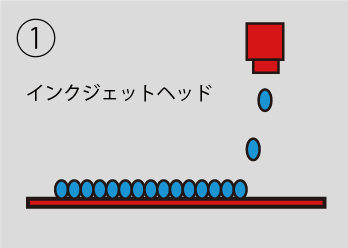

造形の仕組み

|

材料供給エリア側からローラーで造形エリアに粉末が敷き詰められる。 |

|

インクジェットヘッドから造形エリアに敷き詰められた粉末に水溶性の接着剤を塗布される。 |

|

再度、造形エリアに粉末を降下させて材料を敷き詰める。②~③を繰り返すことで造形していく。 |

主な造形機種

3D Systems / ZPrinter® 650

インクジェット方式

紫外線硬化樹脂をインクジェット方式で微細粒子にして噴射して積層面を印刷する方法です。積層面を固化するために紫外線を照射し続けるので、カバーがあっても常時プリントの様子を見続けることは健康上の理由でお勧めできませんが、表面が綺麗で、滑らかな仕上がりになります。完成後はオーブンで温めてサポート材を溶かし、溶剤で超音波洗浄して油脂分を取り除いたりする工程も必要となる機種もありますが、段々と取扱いが楽になる方向で改良が加えられており、今後の主流になりそうな気配です。ですがまだ価格はプロ用機材としての設定で、コンシューマー用としてこなれた価格帯には降りて来ていません。

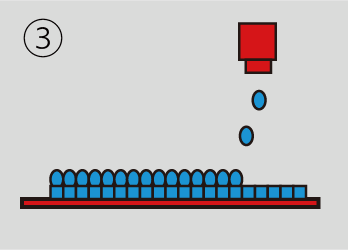

造形の仕組み

|

インクジェットヘッドから微小な粒子を造形台に噴射する。 |

.png) |

一層の噴射が完了後、Z軸テーブルが指定した積層ピッチ分だけ下降し、ロータリーカッターがモデル上面を切削加工。 |

|

切削加工後、再度微細な粒子を噴射。①~②を繰り返して造形してく。 |

主な造形機種

|

|

| 3D Systems / Projet 3500 | Stratasys / StrataObjet24 |

主なプリンターの種類は以上ですが、他にもポリアミドを用いる60cm高さのものを出力できるプリンターや、チタンで出力できるものなど、3Dプリンターの市場は日進月歩の分野でもあります。

ただ個人が周辺機器の一種として、気軽に買える価格帯にあり、運用面でも手軽な3Dプリンターは、FDM方式しかなく、今後の選択肢としても、しばらくは他の追随を許さない存在でもあります。そこで、次回はFDM方式を例に取り、その家庭での運用上でありがちな誤解の部分を御説明します。お楽しみに!