②STLファイル対応

.jpg)

Shade 3Dで、3Dプリンタの標準的な入力フォーマットとしてSTLがサポートされました。

ファイルメニューのエクスポートからSTLを選んで書き出すだけですので、記事にもできないほどの簡単さ...冒頭の二行の「~STLがサポートされました。」だけで終わってしまいます。ただ上手に3Dプリントするためには、少しだけコツがあります。

3Dプリンタ用データ制作5つのポイント

一般的に3Dプリンタ用データをShade 3Dで作成する場合、まずこの5つのポイントをよく押さえておきましょう。

1. 法線の表裏が混在しないこと

2. 形状に開放面(穴)を作らないこと

3. 表面1枚だけで厚みが無いオブジェクトを作らないこと

4. 1オブジェクト内で面や稜線を交差させないこと

5. 一回のプリント形状は、ポリゴン量を600~800万ポリゴン以内にして出力すること

Hanakoを加工する

上記5つのポイントをわかりやすく説明するために、今回出力したHanakoを例に、データを調整した所を順を追ってご紹介しましょう。

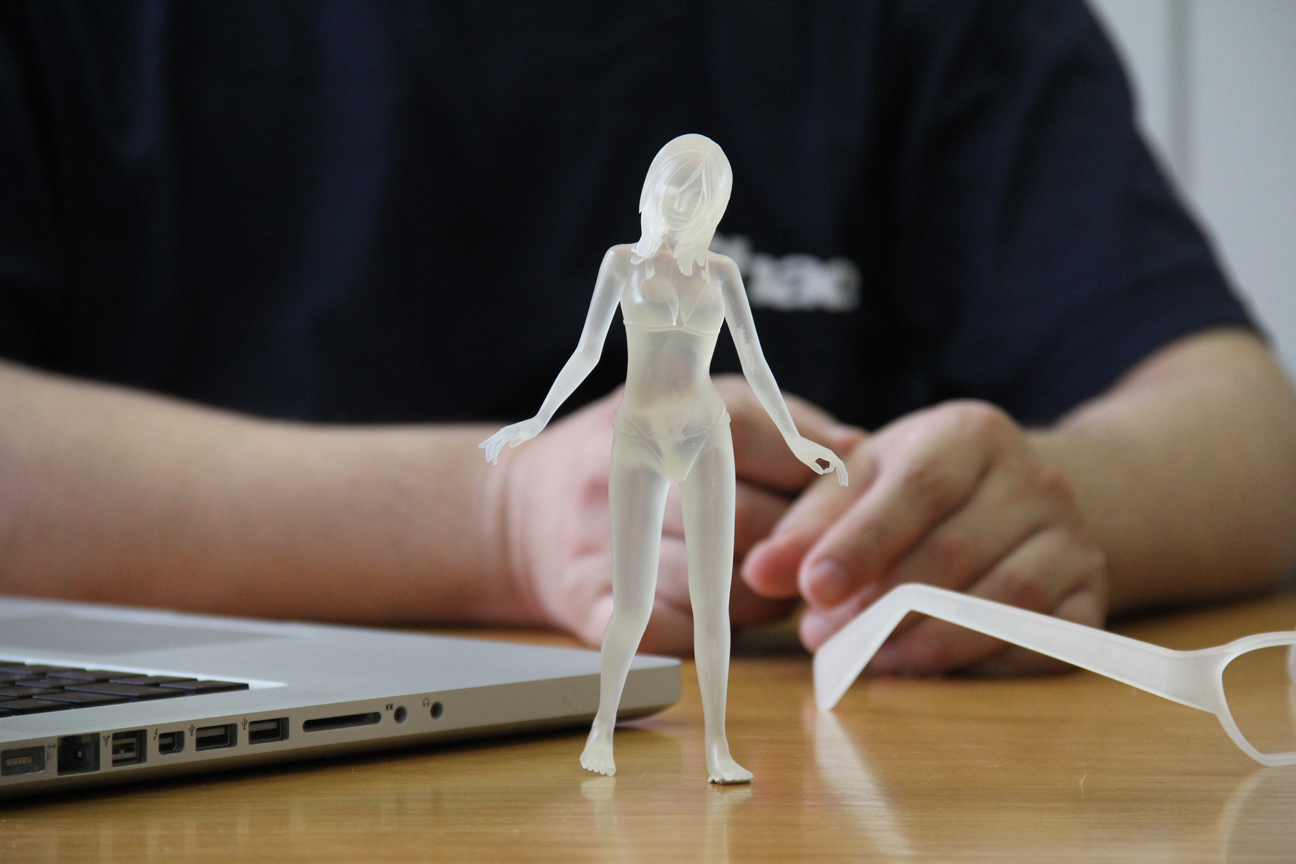

このHanakoは5年以上前にIKEDA氏が作成したもので、3Dプリントを目的として作られたものではありませんので、多少の調整が必要になります。今回、3Dプリントとしては難しい、八頭身モデルを指先まで完璧に再現するために、光硬化樹脂で出力しました。これはその出力のためのノウハウです。

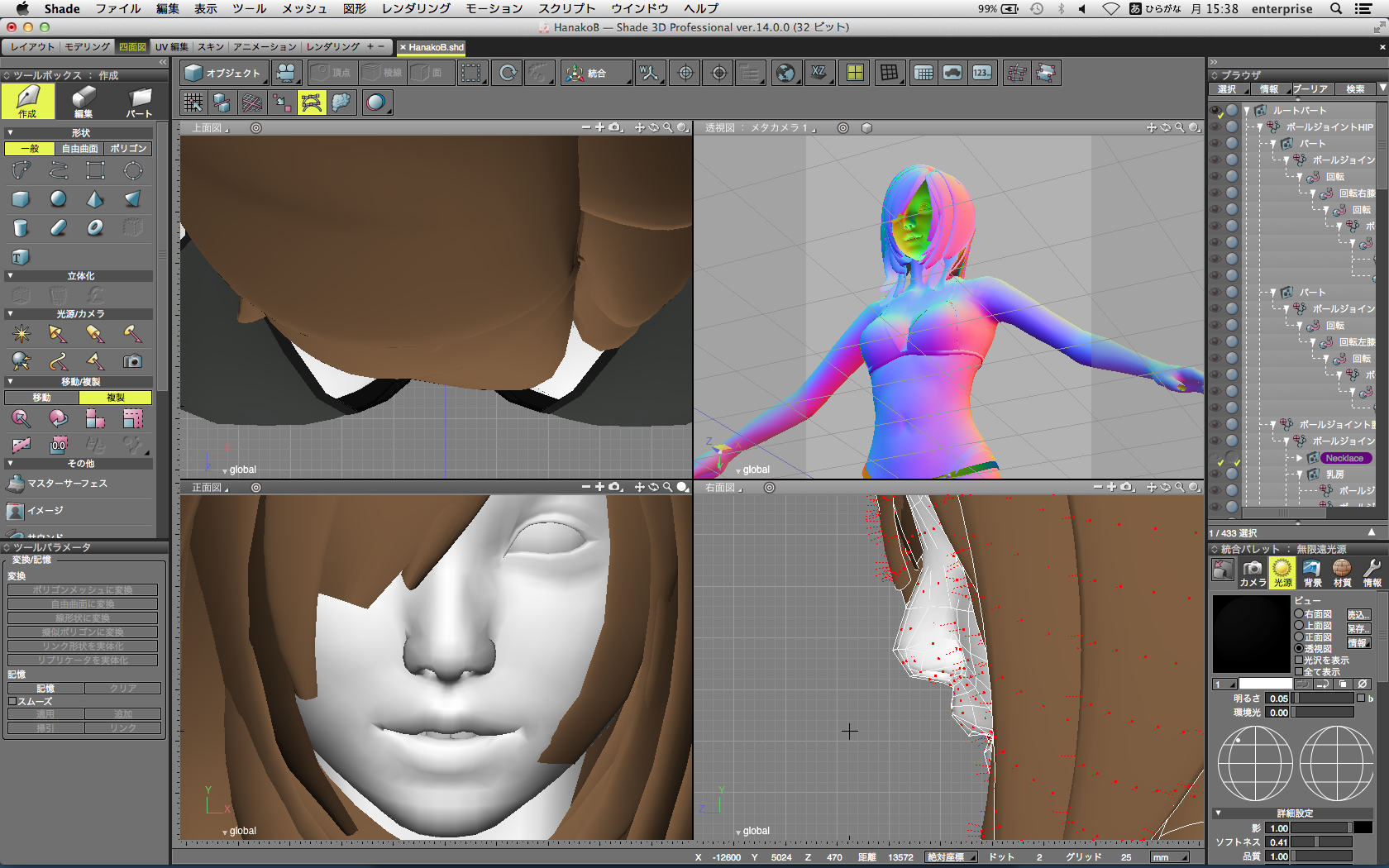

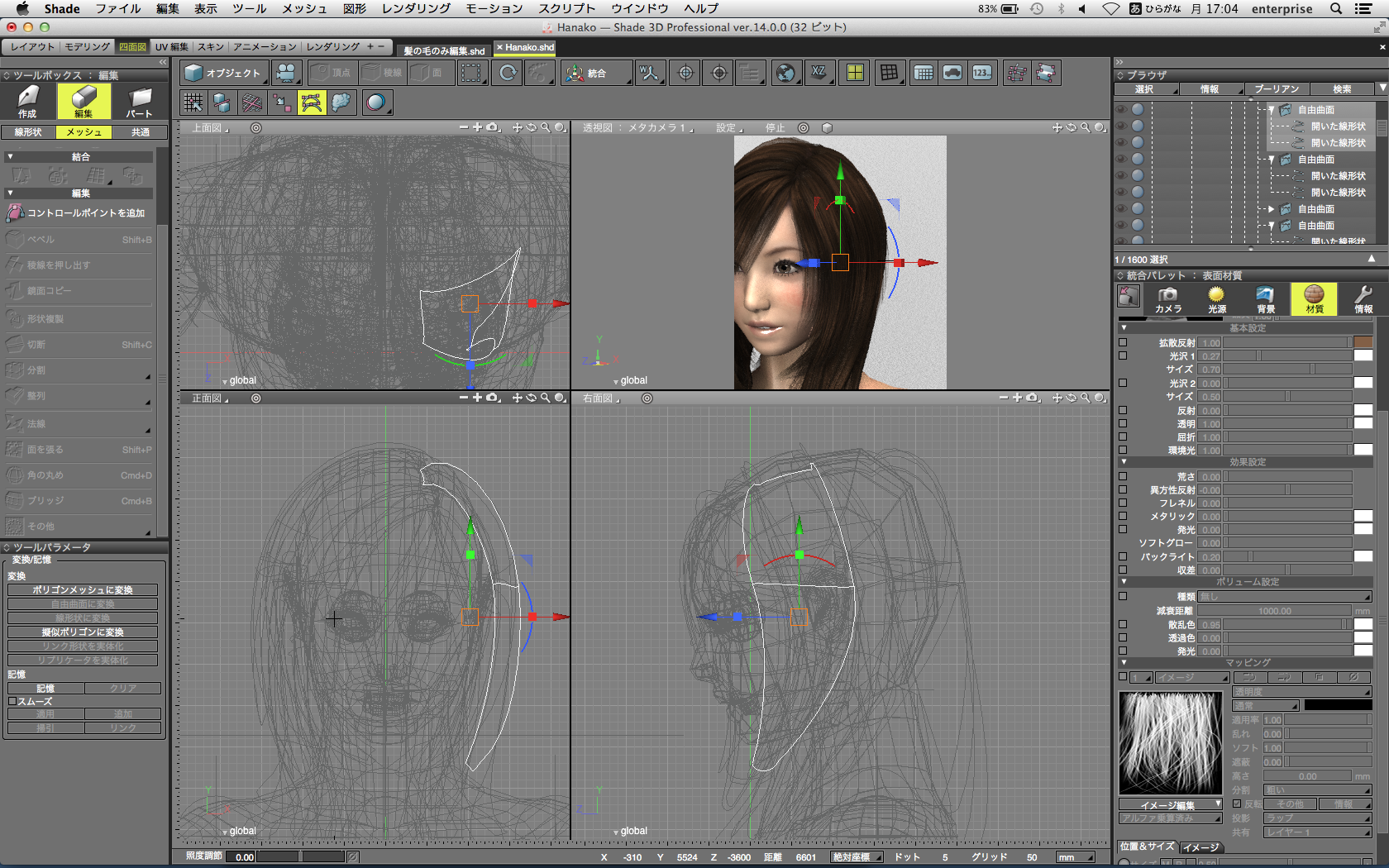

1. 法線を確認し、表裏を統一する

まずHanakoのオリジナルデータから、ポーズを付ける前に、スイッチジョイントに入っている使用しないデータ(着せ替え用の衣服や、付け爪、ハイヒールなど)を消去しました。とりあえずハイポリゴンにする前の状態の法線をOpenGL拡張表示※の法線表示で確認します。頭と水着のひもの一部だけが面反転しているのがわかります。

※環境によりOpenGL拡張表示が利用できない方は、法線表示、または片面表示でも確認することができます。

ローポリゴンの状態で法線を確認するのは、別途、表示オプションで法線表示を選んだ際に、赤く表示される法線の数が少なくて済むので確認が楽なためです。

頭のデータの法線をブラウザの面反転チェックボックスで反転させます。ネガポジ反転したような表示が修正され、赤い法線表示も全て外側を向きました。

この頭のように独立したポリゴンメッシュで全部の法線が裏返っているのは問題ありません。Shade内でも、他のユーティリティソフトでも、法線を全反転できるからです。

2. 形状に開放面(穴)を作らないこと

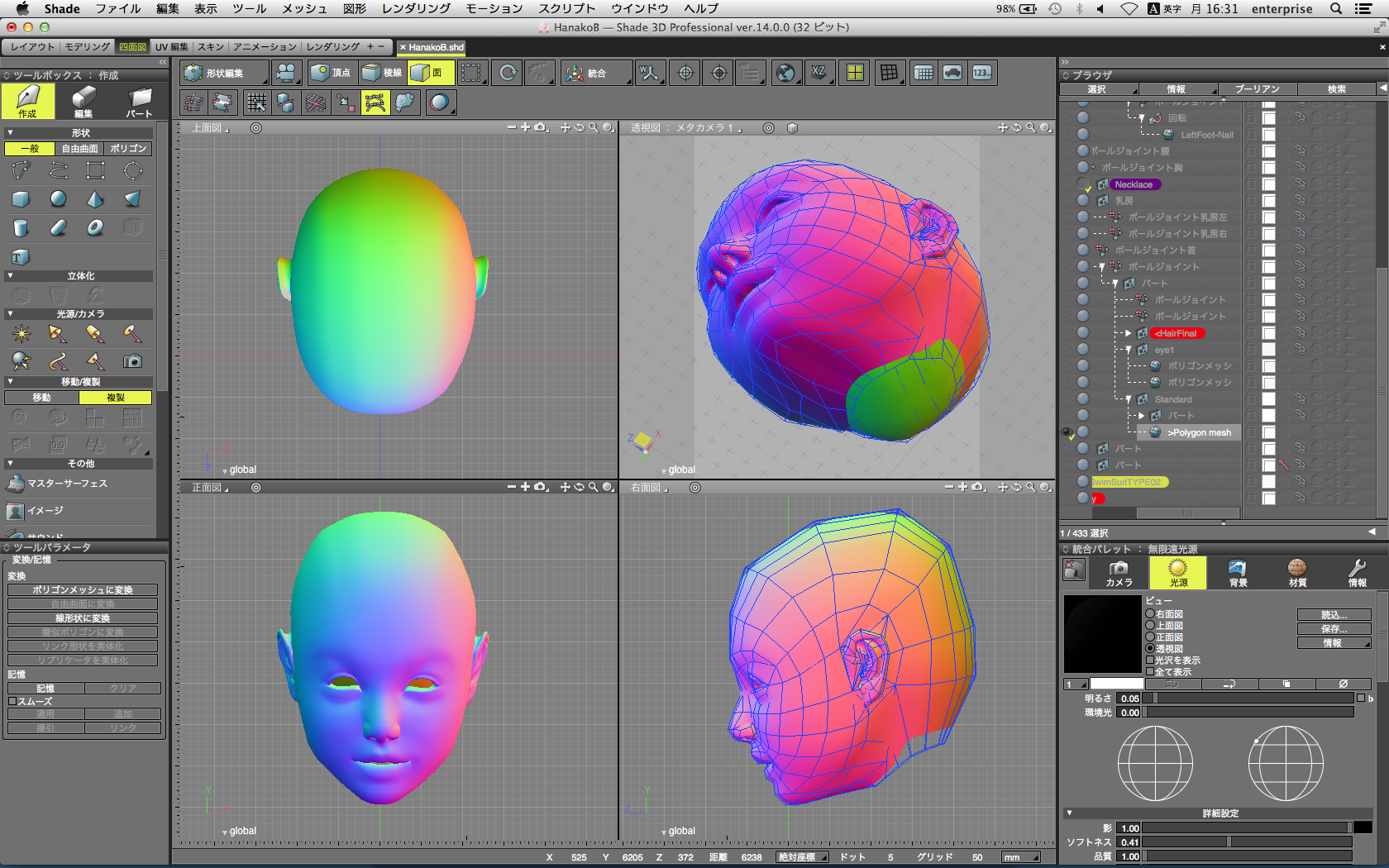

Hanakoのボディと頭部は一体になっているのかと思っていたのですが、分離されていて、胴体の首の上面と、頭部の首の下面は、閉じられていなくて穴が空いていました。

ここでは、頭部を例にとって穴を閉じてみましょう。

ポリゴンメッシュで出来ているので、メッシュツールの「稜線を押し出す」と、整列の「一点に収束」で穴を簡単に閉じることができました。

3. 表面1枚だけで厚みが無いオブジェクトを作らないこと

サーフェースモデラーでは、厚みがない(体積がない)理想面を簡単に作れてしまいます。でも現実世界の物体として存在させるには厚みが必要です。それは材料として体積があるものを扱う3Dプリンタでも同じことです。

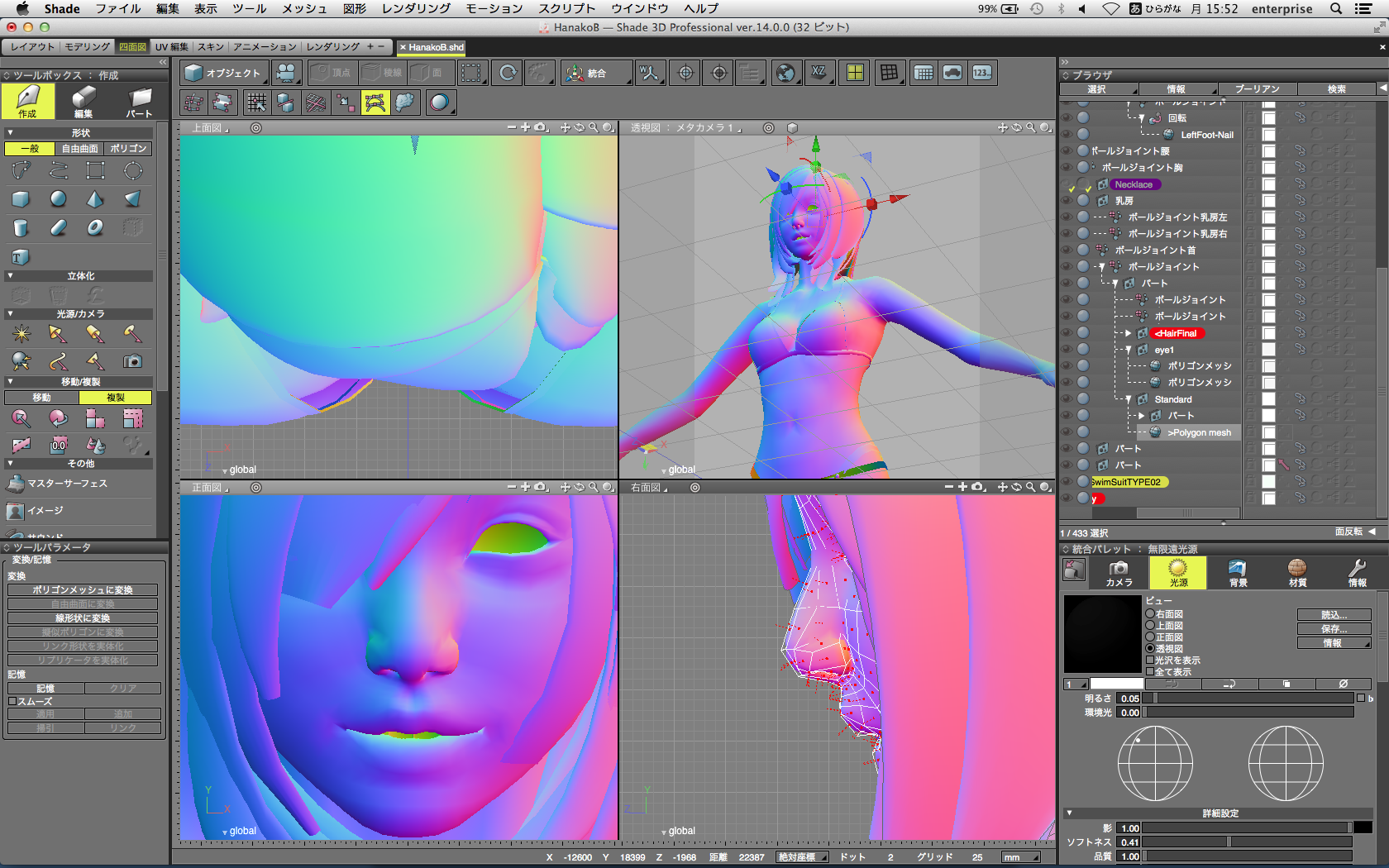

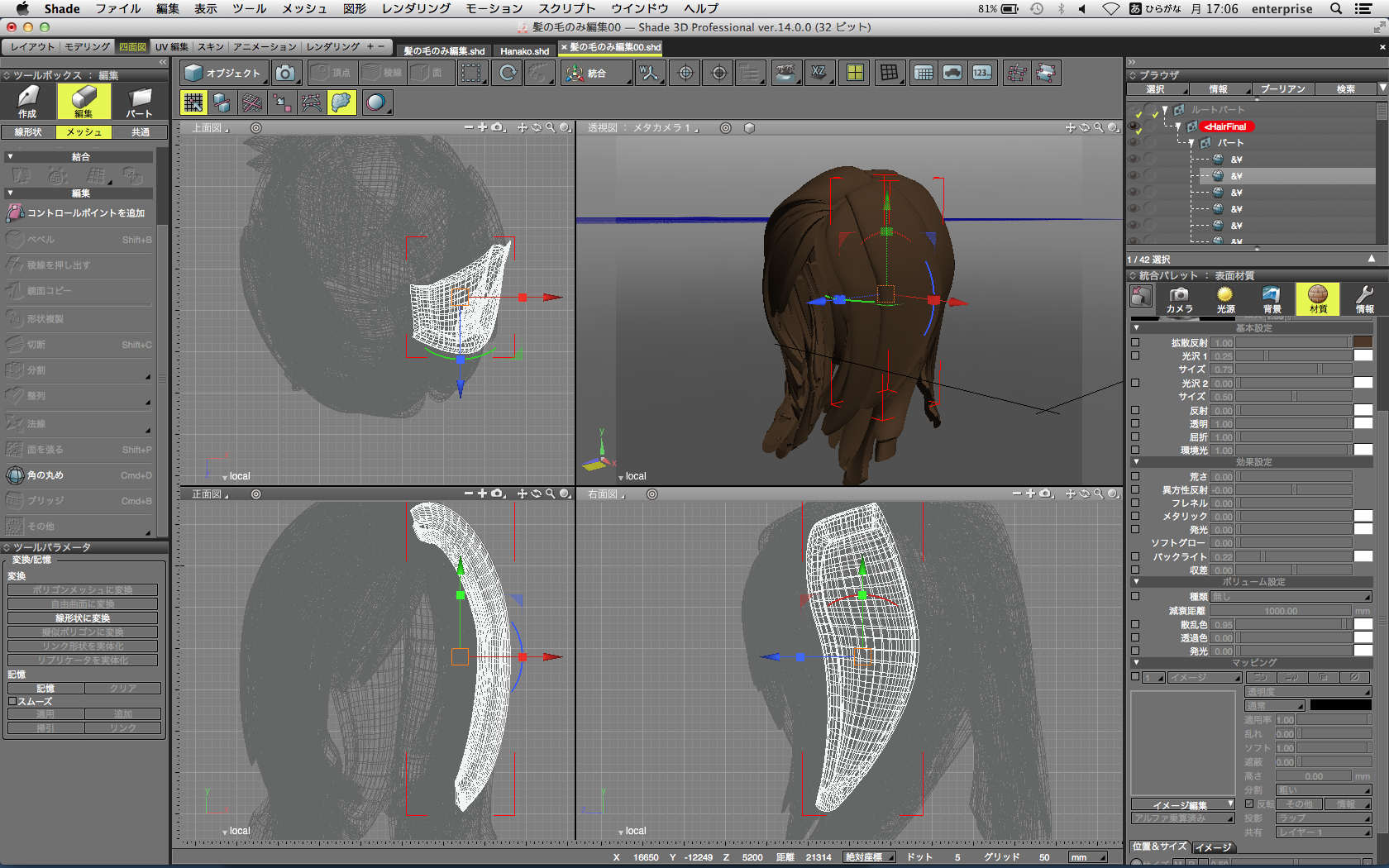

Hanakoのデータの場合は、髪の毛のオブジェクトで厚みがない部分があったので、3Dプリンタに適したデータに修正します。

髪の毛は短冊状の自由曲面に、ラップマップで、透明度マップやトリムマップを施して作られています。なのでこのように厚みがありません。

この髪の毛の短冊のデータをポリゴンメッシュに変換し、複製した後、片方にべベルで厚みを付けます。

元のポリゴンメッシュの法線を反転し、ベベルしたポリゴンメッシュと同じパートに入れ、ツールパラメータのポリゴンメッシュに変換で、一つのポリゴンメッシュに変換します。

3Dプリント後に、出力した形状が折れるかもしれないと思って、多少オーバー目に厚みをつけています。

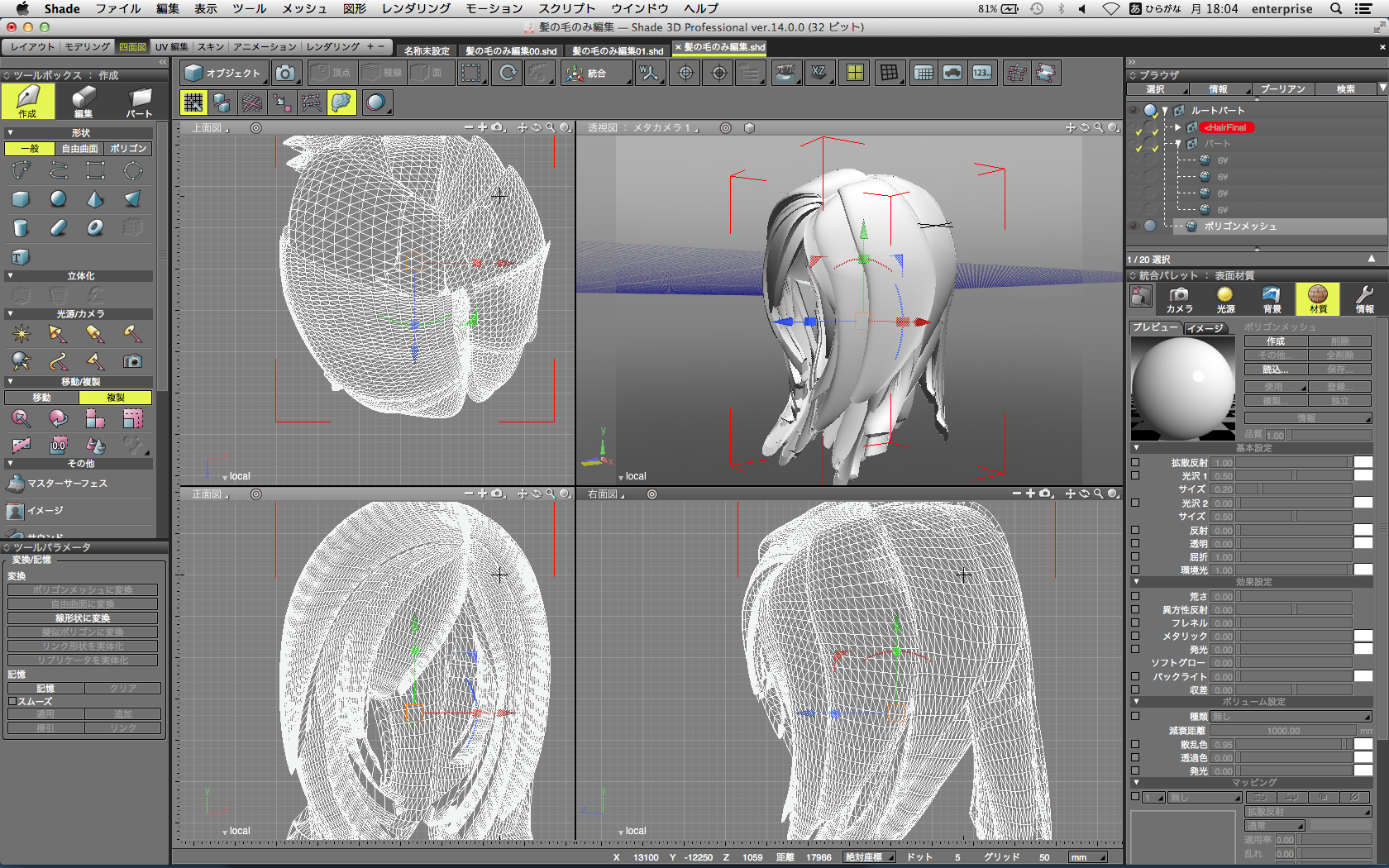

4. 1オブジェクト内で面や稜線の交差をさせないこと

Hanakoの場合、髪の毛の短冊複数を一度にべベルして、一度に合体することもできるのですが、それだと、重なった毛束の立体の内部に重なった壁ができてしまいます。

なので、一束づつ立体にし、最後に髪の毛全体をブーリアンレンダリングの¥の和集合で一体化し、中空のオブジェクトにすることにしました。

ブーリアンモデリングで最終的に一度に形状化します。

最終的に一つのポリゴンメッシュになった髪の毛です。

5. 一回のプリント形状は、ポリゴン量を600~800万ポリゴン以内にして出力すること

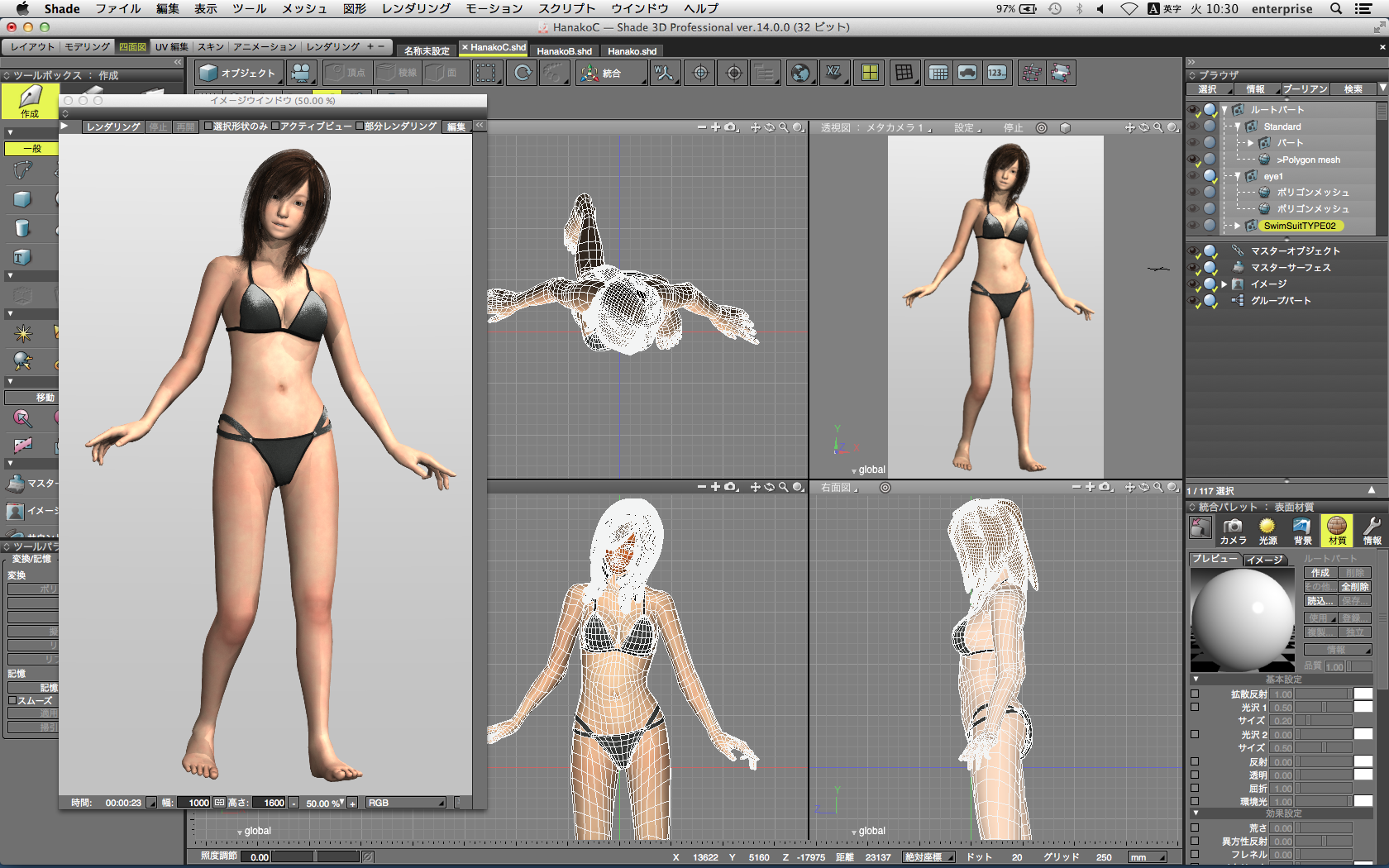

インバースキネマティクスや、指先などはジョイントパラメータで微調整をしてHanakoに任意のポーズを付けた後、全ての出力形状をブラウザ上でジョイントパートの外に出し、ジョイントは消去しておきます。

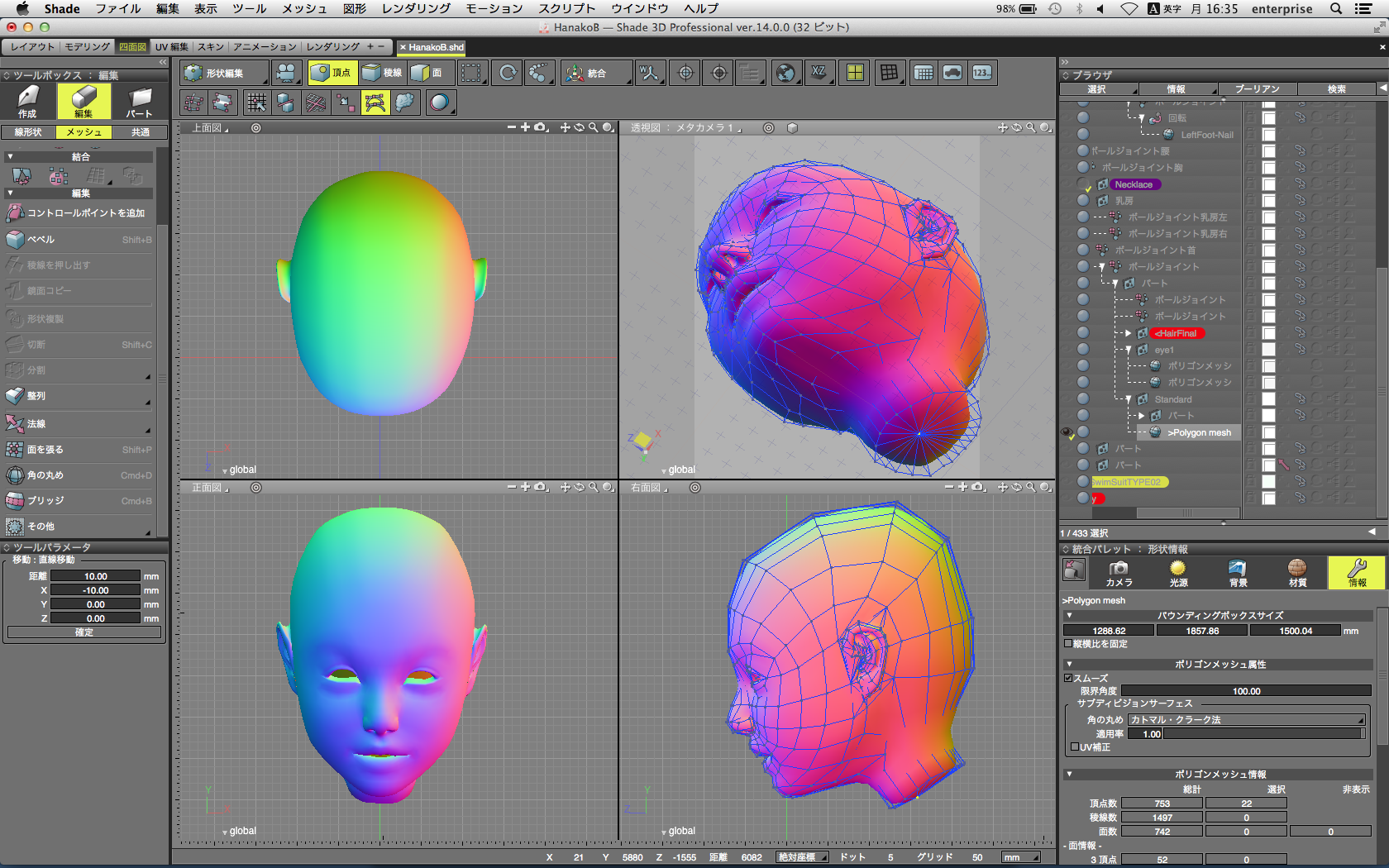

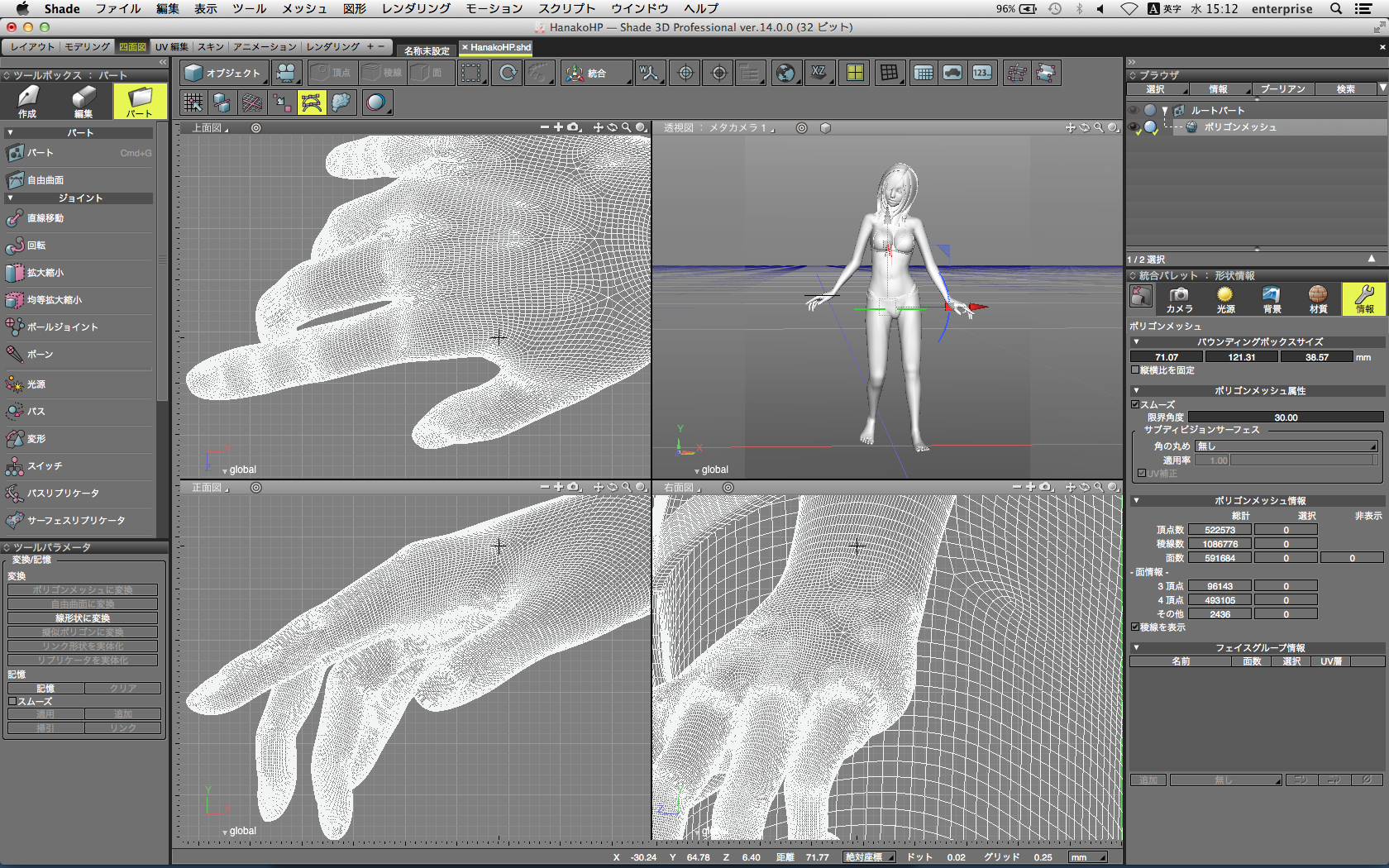

Hanakoは髪の毛や衣服を除いて、ローポリゴンのボディ形状に、ポリゴンの角の丸め(サブディビジョンサーフェス)を施してあります。

これをツールパラメータのポリゴンメッシュに変換を使って、ハイポリゴンの確定形状にした後でSTLで書き出すわけです。

ただし、3Dプリンタのドライバソフトやユーティリティー側で、一度に読み込むポリゴンの量に制限がある場合があるので、総ポリゴン数をチェックしておきましょう。(600~800万ポリゴンを超えるとエラーが出る場合があります)

こんなに細かくても70万ポリゴンを切る程度なので、よほど大きな立体として出力しない限り、まだポリゴン数には余裕があります。 (Shade 3D上での出力前の総ポリゴン数の確認は、ポリゴンメッシュを選択した状態の形状情報で見ることができます)

光硬化樹脂の場合

弾力がある樹脂タイプのものは、細くて折れやすいものでもプリントでき、出力後も壊れ難い特長があります。

また2ミクロンでもデータに隙間を作っておけば、可動部品をヒンジと一緒に、本体と組み合わせた状態で一度に出力できるので、組み合わせ部品などは光硬化樹脂の方が良いでしょう。

サポート剤が隙間に入っていて、出力後にオーブンに入れてサポート剤を溶かせば、隙間が再生されるからです。

このサポート剤はオーバーハングのあるものや途中から出現するものを基準面から支えたり、複雑な凸凹があるもののを繋げた状態で出力するために必要なものですが、サポート剤の使用量に応じて出力費用がかさむそうです。

時には部品分けや出力の向きを調整した方が安価に済むかも知れませんね。

造形の時にもサポート剤が大量に要らないポーズ付けに留意しておくと良いでしょう。

石膏トナーの場合

最近ではカラー出力もできる装置があり、表面材質の再生をするのであれば、こちらを選ぶことになります。ただしVRML1.0の古いフォーマットで頂点カラーを出力するか、UVマップが記録された形状と、マッピング画像を一緒に入稿する必要があるようです。Wavefront.objとLSCMで展開したUVメッシュに合わせたマッピング画像を入稿すれば、カラーモデルの出力も可能です。

ただし、石膏トナーの場合、積層された石膏全体がサポート材の代わりをして、中の立体以外のトナーを洗い流すので、大きさが比較的大きなものを出力できる利点はあるのですが、材質的に、あまり細長いものなどの強度は期待できません。

用途に応じて3Dプリンタのタイプを選ぶべきでしょう。

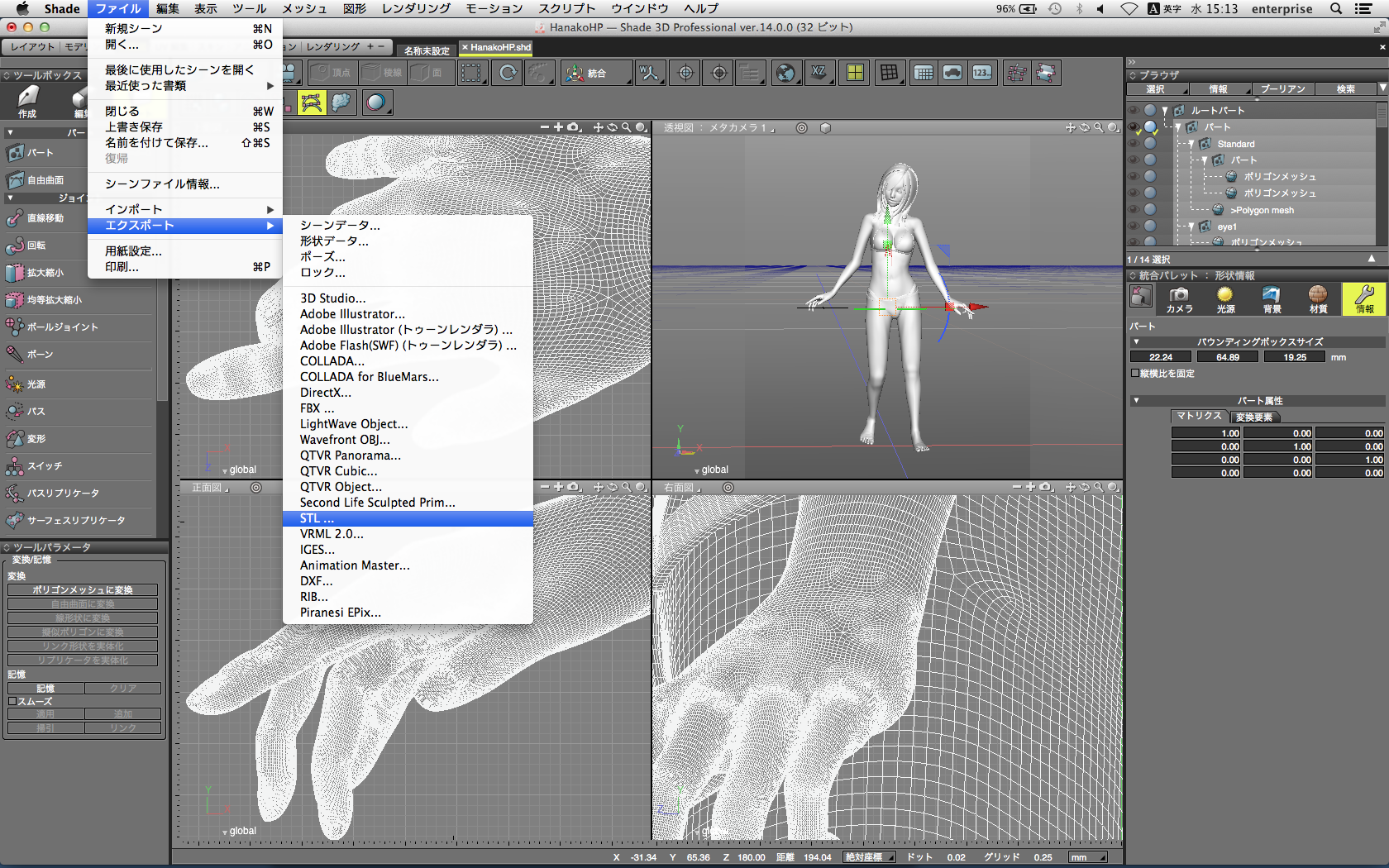

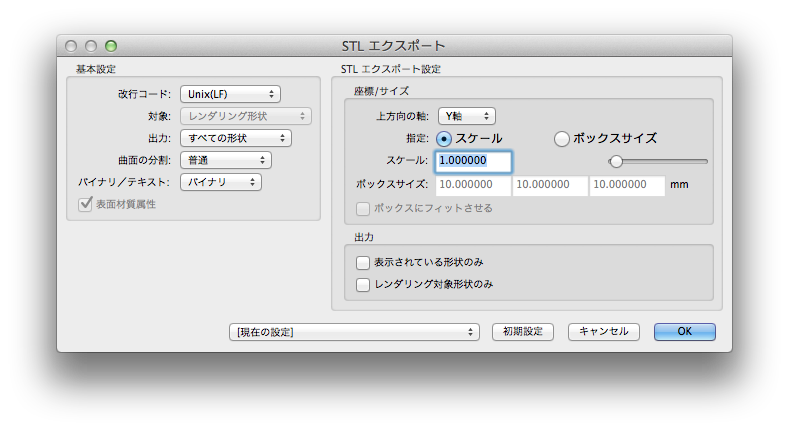

Shade上で最終的な出力用のポリゴンメッシュへの編集が終わったら、STLとして書き出します。

STLを書き出す

STLの出力はオプションの選択を間違えなければ、ただファイルのエクスポートからSTLを選んで、ファイルを保存するだけです。(Linuxのバイナリ形式をお勧めします)

あとは3Dプリンタにおまかせです。

次回はラインオフセットです。お楽しみに。